Сушка древесины: технологии, способы и виды оборудования

Содержание:

- Камерная сушка

- Какого производителя сушильной камеры выбрать

- Подведение результатов

- Виды искусственной сушки

- Виды сушки

- Сушильная камера для древесины

- Как сушить доски?

- Как сушить доски правильно

- Коэффициенты усушки и разбухания

- Проблемы современных камер для сушки древесины

- Режимы сушки

- Сушка древесины своими руками

Камерная сушка

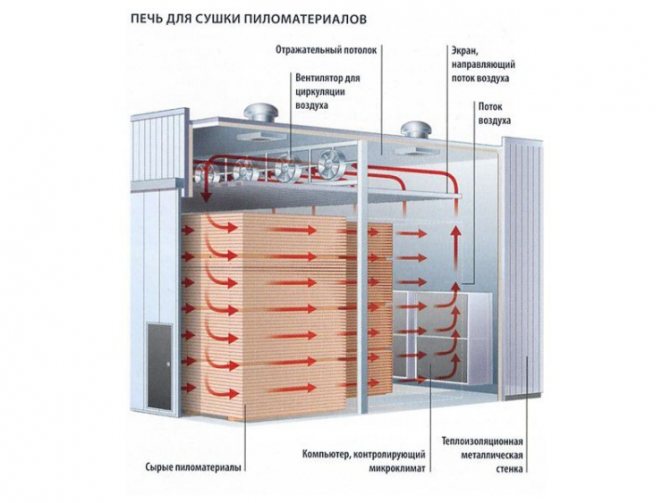

Процесс сушки происходит в конвективных камерах. Эти камеры классифицируются по следующим признакам: принципу действия, устройству ограждения, виду теплоносителя, циркуляции агента сушки.

По принципу действия различают камеры периодического действия и непрерывного. Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры непрерывного действия применяются обычно на крупных предприятиях при массовой сушке товарных пиломатериалов до транспортной влажности, а также для сушки хвойных пиломатериалов, берёзы и осины, идущих на столярно-строительные изделия, тару, сельхоз- и вагоностроение.

По устройству ограждения камеры подразделяются на стационарные и сборные. Стационарные камеры строятся на месте их эксплуатации из строительных материалов, а сборные, как правило, металлические, изготавливаются заводским способом и собираются на месте их эксплуатации.

По теплоносителю камеры различаются на паровые, электрические, водяные, газовые. В первых трёх агентом служит влажный воздух или перегретый пар, а в последнем — смесь воздуха и топочных газов.

По циркуляции воздуха различают камеры с естественной и принудительной циркуляцией. Газовые и электрические бескалориферные камеры (аэродинамические) имеют только принудительную циркуляцию.

Естественная циркуляция создаётся за счёт разности плотности нагретого и охлаждённого воздуха: горячий, более лёгкий воздух стремится вверх, а охлаждённый, тяжёлый — вниз. Поскольку воздух в силу этого циркулирует вертикально по штабелю, пиломатериалы укладываются со шпациями. Камеры с естественной циркуляцией давно устарели, хотя продолжают эксплуатироваться на ряде предприятий. Продолжать эксплуатировать такие камеры нерационально, так как они малопроизводительны, качество сушки в них низкое из-за большой неравномерности распределения конечной влажности по штабелю.

Принудительная циркуляция воздуха или газа достигается при помощи вентиляторов. Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

По кратности циркуляции сушильного агента камеры могут быть с однократной и многократной циркуляцией. При однократной циркуляции сушильный агент после прохождения через штабель полностью выбрасывается в атмосферу; при многократной — воздух постоянно циркулирует по штабелю в течение всего процесса сушки и только часть его выбрасывается. В современных лесосушильных камерах используется только многократная циркуляция воздуха.

Современные лесосушильные камеры имеют прямое побуждение воздуха, создаваемое осевыми или центробежными вентиляторами.

В зависимости от направления движения сушильного агента различают камеры с вертикальным или горизонтальным кольцом циркуляции. Вентиляторные установки в камерах с вертикальным кольцом циркуляции расположены в верхней части над штабелями, а с горизонтальным — за штабелем.

Какого производителя сушильной камеры выбрать

Я намеренно не касался названий конкретных предприятий в статье, чтобы не получился акцент в обзоре на какую-то конкретную компанию. Но в то же время без упоминаний производителей сушильных камер для дерева обзор получился бы неполным и не таким полезным. Тем более самый частый вопрос, который мне задают в интернете и в реальной жизни это кого именно я могу порекомендовать.

Важно не забывать, что помимо характеристик камеры и ее цены, нужна и хорошая сервисная поддержка. Помню как на одном производстве у нас произошел сбой в программе и остановился процесс сушки не только в одной камере, но и во всем комплексе, т.к

управление было едиными и шло с одного компьютера. Самостоятельно восстановить мы ничего не могли, требовался представитель компании, который к слову сказать приехал только через 2 (два!) месяца. Говорить что стало с пиломатериалом и сколько убытков понесло предприятие я не буду — и так понятно. Но этого производителя я никогда в частных беседах не рекомендую. Кстати, работают они до сих пор и сайт у них неплохо функционирует и привлекает клиентов.

Писать название этого производства я здесь не буду, сейчас то и дело слышны иски за клевету в интернете и прочее. Бегать потом по судам и доказывать что я не клеветал, а рассказывал свой опыт мне совсем не хочется. А вот написать с кем был удачный опыт сотрудничества я вполне могу:

- – cтарая надежная компания, уже 20 лет на рынке. Сушильные камеры поставляют в комплекте с ими же производимыми котлами, работающими на щепе и опилках. Конвективные камеры двух типов: периодического действия с фронтальной загрузкой и сушильные камеры непрерывного действия. Можно отметить достаточно хорошее качество сушки.

- – австрийская компания, работающая на рынке с 1952 г. Сумела зарекомендовать себя по всему миру. Стоит иметь ввиду, что недешевое оборудование.

Подведение результатов

Таким образом, можно считать, что усушка древесины – это процесс неизбежный. Практически все породы древесины подвержены этому явлению, которое может нести как отрицательные качества, так и положительные.

Усушка естественным путем происходит достаточно долго. Если строить дом из сырого дерева, то человеку будет невозможно в нем жить, пока не завершится процесс усушки. Для этого может понадобиться достаточно много времени.

В некоторых случаях продолжительность естественной усушки составляет около года. Разумеется, в настоящее время люди приобретают материал для строительства, который подвергся искусственной усушке. Это позволяет сохранить время

При покупке подобного материала обязательно стоит обращать внимание на его качество

На строительном материале никогда не нужно экономить. Это может пагубно сказаться на строящейся конструкции. Особенно это касается именно древесины. Если она будет качественной, то сооружение может простоять несколько десятилетий. При этом оно сохранит свой первозданный вид.

Виды искусственной сушки

Искусственная сушка древесины производится

- в сушильных камерах;

- в электрическом поле высокой частоты;

- в органической жидкости (петролатум).

Сушильные камеры бывают непрерывного или периодического действия. Устройствами первого типа пользуются для сушки материала одной толщины и влажности. В условиях строительной площадки основными являются камеры периодического действия.

Температура сушки должна быть не более:

- для хвойных пород — 90°,

- для дуба — 63°.

Более высокая температура сушки снижает механические качества древесины. Начальная температура — не ниже 40°. Продолжительность сушки (с доведением до 12% влажности) составляет в среднем при толщине пиломатериала

- 50 мм — 144 час;

- при 100 мм — 408 час;

- при 150 мм — 528 час.

Неправильный режим сушки порождает дефекты материала: закал, трещины, коробление, развитие синевы, плесневение. Серьезным дефектом является закал, т. е. напряженное состояние древесины, возникающее вследствие неодинаковой быстроты высыхания наружных и внутренних слоев.

Виды сушки

На практике применяется несколько вариантов высушивания леса. Давайте ознакомимся с самыми популярными способами получения качественного сырья.

Естественная

Этот способ получения качественного пиломатериала используется для любых пород дерева.

При естественной сушке кору со ствола не снимают, но делают поперечные вырубки на стволе. При умеренных температурах атмосферного воздуха липа, ольха, осина и берёза высыхают без образования трещин, при этом спил бревна необходимо обработать смолой или маслом. Процесс естественной сушки пиломатериала должен происходить под навесом или в проветриваемом помещении.

При высыхании дерева на солнце внешняя поверхность заготовки будет хорошо прогреваться, но центральная часть остаётся влажной, что может привести к деформированию. Заготовки укладывают на поддоны штабелями, высотой до 60 сантиметров, при этом между изделиями оставляют вентиляционные зазоры. Во время высыхания доски могут коробиться, на их торцах образуются трещины, поэтому указанные материалы нужно резать на заготовки большей длины, чем планируемый размер.

Процесс высыхания дерева в естественных условиях продолжается на протяжении двух и даже трёх лет, что считается основным минусом технологии. К достоинствам этого метода следует отнести простоту процесса.

Камерная

Способ камерной сушки считается более перспективным, чем предыдущий вариант. В данном случае пользователь (оператор) может самостоятельно регулировать влажность готового материала и скорость процесса.

Испарение лишней жидкости с древесины происходит в специальных камерах под воздействием газов и пара, который подаётся под низким давлением.

Достоинством метода считается высокая скорость высушивания сырья, недостаток один – значительная стоимость в связи с высокими затратами электроэнергии.

Вакуумная

Вакуумная сушка позволяет получить сухую древесину в рекордно короткие сроки. Сырьё закладывают в специальные камеры, в которых образуется вакуум. Метод подходит для любых пород и сортов дерева. Для получения необходимой влажности бревна диаметром 25 см или деревянного бруса с сечением 15*15 см уходит не более суток.

Прогревание обрезной доски или любого другого пиломатериала в вакуумной камере происходит равномерно, что предотвращает возникновение трещин.

Сушильную камеру можно установить в гараже или другом подсобном помещении. Это лёгкая пожаробезопасная конструкция. Следует заметить, что такое оборудование не пользуется спросом по причине дороговизны и повышенного расхода энергоресурсов.

https://youtube.com/watch?v=0kZBKKbzzxA

Другие производственные методы

Одним из распространённых способов получения качественного сырья считается сушка в жидкостях.

Этот метод подготовки древесины применяется перед пропиткой заготовок масляными антисептиками. Жидким агентом здесь могут быть сера, парафин, расплавленные металлы или водные растворы солей.

Время высыхания заготовок для устройства бани или отделки жилого здания зависит от интенсивности выделения тепла и мощности оборудования.

Сырьё закладывают в специальную камеру, погружают в рабочий раствор и доводят до кипения. Необходимые температурные показатели жидкости сохраняются до полного удаления лишней влаги из древесины.

Продолжительность одного рабочего приёма от 3 до 20 часов.

Кроме указанного метода, существуют и другие промышленные варианты сушки древесины. Это инфракрасный прогрев, использование электрического поля, холодильного оборудования, индукции и даже радиации.

Сушильная камера для древесины

Древесина — это сложный материал, внутри которого содержится много влаги. Для её сушки необходимо качественное оборудование и большие сушильные камеры, чтобы она не потрескалась, не деформировалась и не сгнила. Сушка не только помогает избавиться от негативных последствий, но и наделяет древесину новыми характеристиками, например, защитой от грибка, высокой прочностью, снижением электропроводности.

Материал сушат в три этапа. Сначала происходит прогревание при атмосферном давлении и температуре ниже ста градусов, чтобы влага не закипала. Далее — сушка в вакууме при высокой температуре, во время которой конденсат всасывается помпой. И последний этап — охлаждение под давлением пресса 1 килограмм на сантиметр в квадрате.

Дерево возможно высушить до 6-8% влажности (естественный уровень). Этого достаточно, потому что если высушить дерево до конца, то оно начнёт впитывать влагу из окружающей среды.

Хорошо просушенная древесина сохраняет свой натуральный цвет, из неё создаётся качественная дорогая мебель, которая служит несколько десятков лет.

Как сушить доски?

Когда лучше покупать пиломатериал для сушки?

Во-первых, вовремя купить-привезти.

Я покупаю с марта до середины мая. (Можно и в феврале, но возиться с ними в это время, знаете ли, ещё холодно.) Можно быть уверенным, что этот пиломатериал не залежался с прошлого года и, к тому же, имеет естественную влажность (в смысле, ещё не сухой; потому что если доски где-то были уложены кое-как и так высохли, то большая вероятность, что там одни «сабли» и «вертолёты». Если же они ещё и были накрыты кое-как и пролежали осень и зиму… В общем, нам нужен пиломатериал естественной влажности — влажности не очень давно спиленного дерева).

Что сделать раньше, чем покупать доски?

Подготовить место, на котором доски будут сушиться. Это сделать заранее, чтобы потом не тратить время: погоды могут портиться внезапно, так что время распределяем правильно, чтобы завезённый пиломатериал не остался мокнуть. Да и лежать сырым доскам, сложенным кое-как, даже накрытым, НЕ полезно.

На более-менее (лучше всё же более, чем менее) ровной площадке рядами кладём блоки (уж извините, почему-то не фотографировал с самого начала, а когда уже было уложено):

Расстояние между рядами блоков примерно 1 м. На блоки стелем гидроизоляцию: огрызки рубероида, полиэтилена, линолеума… в 2-3 слоя.

Важно! Штабель с досками для просушки должен располагаться так, чтобы они лежали перпендикулярно направлению ветра. Ветер дует, как правило, с запада или с востока. Значит, доски должны быть расположены по направлению «север-юг» — тогда прокладки не будут мешать свободной циркуляции воздуха между досками, и сушка будет равномерной

Значит, доски должны быть расположены по направлению «север-юг» — тогда прокладки не будут мешать свободной циркуляции воздуха между досками, и сушка будет равномерной.

Собственно технология сушки пиломатериалов

Итак, доски привезли ко мне во двор и выгрузили. Нужно укладывать для просушки.

Пиломатериал привозят шестиметровый. Несколько досок распиливаю пополам — по 3 м — это прокладки. Можно распиливать по 2 м, т. е. доску на три части, решите это заранее, после расчёта каркаса, — чтобы получалось как можно меньше обрезков.

Несколько лет назад я завозил доски для каркасной пристройки и на прокладки распиливал шестиметровые пополам. Эти трёхметровые отрезки потом отлично шли на стойки каркаса и потолочные балки:

Через время я завозил доски для устройства обрешётки на стены под утеплитель. Так что получилось возможным распиливать шестиметровые доски на три части, по 2 м.

В общем, здесь вам нужно семь раз померить, подумать, посчитать, ещё раз померить, приготовить площадку для укладки и сушки, а потом только завозить доски и отрезать.

Но, допустим, всё это вы проделали. У нас есть напиленные прокладки — кладём их на ряды блоков.

Выравниваем по уровню вдоль и поперёк, подкладывая где надо брусочки, кусочки фанеры, ОСП, сложенного в несколько раз рубероида и т. п. ПолЕнитесь — все перекосы потом проявятся в кривизне досок. Ну, пара, тройка миллиметров не в счёт.

Итак, первый ряд прокладок уложен, скорей всего, их будет 5 или 6.

Поперёк этих прокладок кладём шестиметровые доски. Причём, промежутки между досками стараемся делать одинаковыми:

Делается это очень просто — с помощью обрезка от такой же доски.

Дальше: во всех (!) местах пересечения досок с прокладками крепим саморезами (см. фото выше).

Согласен, саморезов нужно много. Помнится, на укладку 4.5 кубометров доски у меня ушло больше тысячи. Но фишка в том, что эти же саморезы потом пригодятся для всяких строительных работ… ну, у меня даром ни один не пропал.

Дальше поперёк шестиметровых кладём второй ряд трёхметровых — прокладок — строго над первым рядом. И прокладки крепим тоже саморезами к первому ряду досок.

Во всех местах пересечений!

Ко второму ряду прокладок крепим саморезами второй ряд досок, контролируя обрезком доски промежутки между досками… и т. д., пока все завезённые доски будут уложены:

(на фото видны швеллеры поверх досок; это не для груза, а просто их больше негде было класть)

Сколько времени может на это уйти? У меня на 4.5 м3 ушло три дня. Но в первый день я закручивал саморезы отвёрткой, а на второй пошёл с утра и купил шуруповёрт…

Потом доски накрываем. Можно накрыть полиэтиленовой плёнкой. Но от солнца она постепенно разрушается. Можно шифером (если есть). Профнастилом. Главное, чтобы с укрывного материала вода могла стекать.

Как сушить доски правильно

Вне зависимости от качества обработки древесины со временем ее поверхность может становиться шероховатой, что сделает процесс отделки более затруднительным. Мастер сталкивается с довольно-таки большой проблемой, шлифуя такие доски. Да и лак в скором времени после нанесения трескается и начинает осыпаться.

Шероховатость древесины чаще всего возникает из-за неправильной сушки. Подобные дефекты являются следствием неравномерного высыхания слоев. Дело в том, что верхние слои, высыхая, становятся меньше по объему, чем внутренние. И происходит деформация поверхности.

Следует помнить, что в зимнее время у древесины влажность минимальна, в то время как весной она достигает максимальных показателей. Поэтому старайтесь заготавливать доски в оптимальное для этого время, чтобы древесина содержала в себе как можно меньше соков. Таким образом, вы сможете свести к минимуму возможность досок вскоробиться и растрескаться. Количество трещин и их глубина напрямую зависит от силы усыхания древесины. Меньше всего усыхает древесина мягкой породы.

Каждое дерево имеет свою степень усушки. В зависимости от этого породы деревьев можно разделить на три группы: мало усыхающие, средне усыхающие и сильно усыхающие породы. Первые – это тополь, ива, кедр, ель, сосна. Вторую группу составляют осина, липа, дуб, вяз, ясень. А к третьей относятся яблоня, береза, клен и лиственница. Об этом необходимо помнить при выборе древесины. Ведь степень усушки – один из важнейших факторов удачного строительства.

Назначение деревянных заготовок диктует условие их просушки и то, какая допустимая влажность останется в материале:

- От 18 до 22% – дерево можно транспортировать в теплую погоду в достаточно отдаленные места. Применимо в обычном строении домов, изготовлении тары и прочее;

- От 2 до 15% – подвид столярной влажности, при которой доски используются в качестве террасного материала, для обшивки и для настила полов;

- От 8 до 15% – столярная влажность, древесные изделия цельные или проклеенные: оконные рамы, дверные полотна, лестница или интерьерные элементы;

- От 2 до 8% – мебельная влажность, дающая дереву самую оптимальную характеристику при обработке.

Многие высушивают доски в домашних условиях, при этом совершенно забывая о свойствах древесины. Из статьи вы узнаете, что необходимо делать, чтобы доски смогли сохранить свою гладкую поверхность и не доставили вам неудобств при их последующей обработке, и получите ответы на часто задаваемые вопросы.

Коэффициенты усушки и разбухания

Величина усадки пилопродукции при снижении влажности в процентном соотношении определяется коэффициентом усушки. Он характеризует степень трансформации габаритных размеров изучаемого деревянного образца при понижении количества влаги на 1 %. С информацией и методикой нахождения этого коэффициента можно познакомиться, изучив ГОСТ 6782.2-75.

ГОСТ 6782.2-75 Пилопродукция из древесины лиственных пород. Величина усушки

1 файл 715.91 KB

Разбухание древесины происходит в результате насыщения волокон влагой. Протекает это при повышенных показателях влажностного режима. Этот процесс, обратный усадке древесины, вызывает увеличение линейных размеров лесоматериалов. В числовом эквиваленте это явление выражается с помощью нахождения коэффициента разбухания. Методика определения этого показателя описана в ГОСТ 16483.35-88.

Степень усушки и разбухания для каждой породы дерева индивидуальна. Обуславливается это особенностями микроскопического строения и химического состава волокон древесины. Представители хвойных пород, имеют в структуре волокон вертикальные и горизонтальные смоляные ходы. Это значительно отличает их от лиственных пород, строение которых представлено развитыми проводящими сосудами.

ГОСТ 16483.35-88 Древесина. Метод определения разбухания

1 файл 160.00 KB

Все древесные породы имеют разный коэффициент усушки и в зависимости от его величины формируются на группы:

- усушка в объеме не достигает 0,40 %— ель плакучая, пихта кавказская, тополь, ясень обыкновенный.

- усушка от 0,40 % до 0,47 %— бук европейский или лесной, вяз, дуб, липа сердцевидная, ольха;

- усушка проявляется более чем на 0,47 %— береза, лиственница европейская, клен остролистный.

Величина коэффициента усушки помогает составить прогноз вероятности появления внутренних напряжений и растрескивания в результате неравномерного испарения влаги и принять меры по предотвращению их появления.

Проблемы современных камер для сушки древесины

Работая на различных производствах я насмотрелся всякого. Даже с хорошими на первый взгляд заводскими сушильными камерами бывают проблемы. И протечки труб в результате коррозии, и постоянные издержки в связи с простойкой и неработой камеры по причине поломки и частого выхода из строя вентиляторов.

Но поговорим об аэродинамики. Проблема неравномерности просушки штабеля в тепловых сушильных камерах является одной из основных. В той или иной степени этой проблемой страдают почти все камеры. Причин тому множество. Два примера:

- Прохождение сушильного агента между рядами штабеля может снижаться до такой степени, что мало будет чем отличаться от естественной вентиляции без обдува вентиляторами.

- При однонаправленном обдуве в одном конце штабеля древесина будет недосушена, на другом пересушена.

Для борьбы со вторым случаем используют реверсивные вентиляторы. Но игра с их количеством и расположением не всегда приводит к достойному результату. Здесь в дело вступают точные расчеты и грамотное проектирование сушильной камеры, что выполнить могут далеко не все. На 100% решить проблему качества и равномерности просушки не удалось еще никому, да и вряд ли удастся. Принцип любого производителя – это максимально снизить процент брака и приблизиться к идеальным показателям насколько это возможно.

Вентиляторы в камере не должны быть выносными, ввиду длинного вала они чаще выходят из строя, требуют более тщательного обслуживания и обладают меньшим КПД. Влаготермозащита двигателя должна быть F (до 85 °С) либо класса Н (до 130 °С), и иметь реверс с КПД до 90%.

В стенах сушильной камеры должен использоваться частый шаг реек, чтобы исключить проседание минеральной ваты. А вентилируемые зазоры должны высушивать утеплитель при случайном попадании влаги.

Во избежании проблем, помимо соблюдения такого важного условия как равномерность продува поперек штабеля с обязательным реверсом, необходимо помнить о герметичности камеры, поддержании нужного температурно-влажностного режима, а также правильной укладке пиломатериала

Режимы сушки

В процессе проведения сушки печь может работать в низкотемпературном, нормальном или высокотемпературном режиме.

Низкотемпературный и нормальный режим

Обработка древесины низкотемпературным способом осуществляется при 45°. Это наиболее мягкий метод, он сохраняет все первоначальные свойства дерева до мельчайших нюансов и считается технологией высокого качества. В конце процесса влажность древесины составляет порядка 20%, то есть такую сушку можно считать предварительной.

Что касается нормального режима, то он протекает при температуре до 90°. После сушки материал не меняет форм и размеров, слегка снижается яркость цвета, прочность. Это наиболее распространенная технология, применяемая для различных пород древесины.

Режим высоких температур

В этом режиме сушка происходит за счет действия перегретого пара (температура более 100°) или горячего воздуха. Высокотемпературный процесс сушки уменьшает прочность дерева, придает более темный оттенок, поэтому материал используется для создания второстепенных строительных и мебельных узлов. При этом сушка перегретым паром будет более щадящей, чем с применением воздуха.

Сушка древесины своими руками

При необходимости заготовить древесину в домашних условиях, рекомендуется действовать в таком порядке:

- выбрать место для проведения сушки. Лучше всего предусмотреть не навес с крышей, а постройку с плотными стенами, которые препятствуют проникновению осадков;

- оборудовать основание для будущей укладки, под которым будет свободно проходить воздух;

- уложить пиломатериал крест-накрест в несколько рядов, как показано на рисунке;

- получившиеся штабеля в верхней части закрыть от случайных капель воды, пыли и мусора;

- скрепить деревянные доски или брусья между собой. Лучше всего использовать для этого полимерные материалы – резиновые затяжки или нейлоновые шнуры;

- выдержать штабеля время, рекомендуемое для конкретной климатической зоны (обычно несколько месяцев).

Самостоятельным приготовлением пиломатериала можно заниматься при наличии времени и необходимости заготовить большое количество древесины. Получаемый материал пригоден для использования в строительных целях, однако плохо подходит для изготовления мебельных изделий. Чтобы получить сухое дерево для отделочных и декоративных работ, следует применять комплекс методов подготовки древесины, таких как склеивание, очистка и окраска, браширование.

Сушилка для дерева своими руками: