Особенности торцевых фрез и описание их видов

Содержание:

- Характеристика

- Основные типоразмеры

- Фрезерование уступов концевыми фрезами

- Классификация фрез по металлу

- Виды фрез

- Наборы из фрез

- Конструкция и принцип работы

- Как заточить фрезу в домашних условиях

- Правила эксплуатации

- Советы по эксплуатации

- Фрезерование замкнутых пазов концевыми фрезами

- Изготовление фасонных фрез

- Технология изготовления борфрез

- Что это такое и для чего нужны?

Характеристика

Фрезерование – один из основных видов механической обработки материалов. Рабочий инструмент – фреза, которая состоит из 3-х частей.

Ступица. С её помощью инструмент закрепляется на станке и приводится в движение. Она может быть плоской или выступать на 0,2-0,6 мм над основным телом.

Дисковые фрезы выделяются своей конфигурацией – у них диаметр значительно превышает толщину (если это не так, то фреза цилиндрическая). Они представляют собой многолезвийный инструмент, обладающий весомыми преимуществами.

- Высокая скорость обработки. За один проход можно снять большой слой припуска.

- Точность и чистота поверхности изделия. Грамотно рассчитав режимы резания и выбрав соответствующий инструмент, можно получить 6-7 квалитет размеров.

- Универсальность. Дисковые фрезы подходят и для грубых, и для тонких работ в различных технологических операциях.

- В отличие от шлифовального круга, фрезу не нужно балансировать.

- Производительность. На шпинделе станка можно закрепить сразу несколько фрез для выполнения множества пазов за один проход или для обработки нескольких заготовок.

Необязательно делать всю фрезу из одного материала. Напротив, у каждой её части разное назначение, и материал должен отличаться.

- Самые твёрдые элементы – зубья, они воспринимают всю нагрузку. Изготавливаются из инструментальной (для дерева), быстрорежущей стали, твёрдых сплавов, металло- и минералокерамики.

- Основное тело должно гасить вибрации, возникающие при работе. Поэтому оно делается из вязкого металла, а для дополнительной прочности подвергается поверхностной закалке или ТВЧ (закалке токами высокой частоты).

- Ступица отвечает за правильную установку инструмента на станке, поэтому она должна быть твёрдой и износостойкой.

Для установки в различных приспособлениях ступица может быть разной.

С посадочным отверстием. Устанавливается на специальную оправку, которая затем закрепляется на станке. Фиксируется гайкой с шайбой. В посадочном отверстии прорезается канавка для шпонки или шлицевые пазы.

Такое обилие конструкций дисковых фрез обусловлено их разным назначением.

Основные типоразмеры

Ручные фрезеры получили повсеместное распространение благодаря простоте использования и возможности выполнять тонкие операции на габаритных деталях. Однако они вовсе не универсальны, по большей части из-за ограниченных размеров режущего органа — фрезы.

Самыми крупными среди фрез для ручной обработки можно назвать аналоги сверла Форстнера, используемые для изготовления глухих пазов под мебельные петли. Отдельные линейные размеры могут быть и выше, таким образом, некоторые фрезы классифицируются как дисковые или пальчиковые. В целом же максимальная глубина может достигать 80–90 мм, а диаметр — 60–70 мм

Это важно знать, чтобы определить заранее, возможно ли тот или иной вид обработки выполнить ручным фрезером

Нельзя сказать, что абсолютно все фрезы являются взаимозаменяемыми. Они отличаются по диаметру хвостовика и должны точно соответствовать размеру цанги вашего инструмента. Ходовыми считаются фрезеры с посадочным размером 6, 8 и 12 мм. Впрочем, набор сменных цанг или переходных втулок устранит проблему совместимости.

Фрезы разных размеров имеют свою специфику работы. В то время, как небольшими фрезами с глубиной захвата в 10–15 мм можно орудовать относительно свободно, более глубокая выборка потребует медленной подачи с небольшим усилием. А если обработке подлежит деталь высокой твёрдости, потребуется ещё и существенное повышение оборотов.

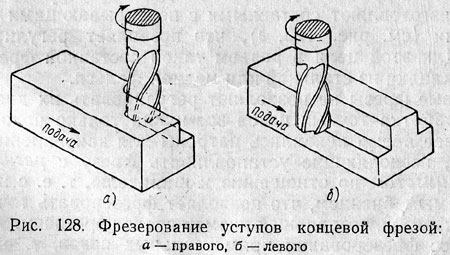

Фрезерование уступов концевыми фрезами

Рассмотрим фрезерование двух уступов в бруске. Цель — получение ступенчатой шпонки.

Выбор инструмента

Для этой операции отлично подойдет концевая фреза (диаметр — 16 мм) с нормальными зубьями и цилиндрическим хвостовиком. Чтобы стружка отводилась вверх, винтовые канавки должны быть направлены вправо.

Расчет режима резания

Рассчитаем частоту вращения шпинделя. При скорости подачи 25 м/мин. она будет равна:

n = (1000*v)/(π*d) = (1000*25)/(3,14*16) = 500 об./мин.

Подача на один зуб — 0,03 мм. Вычислим минутную подачу.

s = sзуб*z (чистота поверхности)*n = 0,03*5*500 = 75 мм/мин.

Подготовка к работе и выполнение операции

Фрезерование каждого уступа проходит по следующей схеме.

-

Закрепите заготовку в тисках, а фрезу — в патроне шпинделя станка.

-

Установите лимб коробки подач на 80 мм/мин., а лимб коробки скоростей — на 500 об./мин.

-

Запустите вращение шпинделя.

-

Подведите заготовку под фрезу.

-

Поднимите стол до легкого касания фрезой верхней плоскости заготовки.

-

Установите кулачки выключения продольной подачи на длину фрезерования.

-

Обработайте деталь с двух сторон.

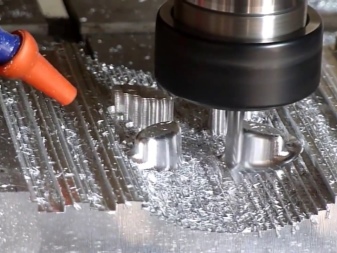

Изображение №12: фрезерование уступов концевой фрезой

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

Этот вид применяется чаще всего для обработки плоскостей на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Этот вид применяется чаще всего для обработки плоскостей на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях.

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях.

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Виды фрез

Каждая из них используется лишь на определенном технологическом этапе обработки металла, в зависимости от задачи, которую необходимо решить.

Цилиндрические

Имеется 2 разновидности данного инструмента – с зубьями прямыми и винтовыми. Фрезы в первом исполнении применяются для более простых операций, как правило, на ограниченных (узких) участках.

Изделия с режущими винтовыми частями более универсальные.

Но так как осевые усилия бывают значительными, то их использование ограничивается углом наклона режущей грани (не более 450). Поэтому в подобных ситуациях устанавливаются фрезы цилиндрические сдвоенные. Особенность их исполнения в том, что режущие части в процессе работы «перекрывают» место стыка половинок инструмента.

Дисковые

- Прорезка пазов.

- Выборка металла на узком сегменте.

- Обрезка заготовок.

- Снятие фасок и для других целей.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

- Прорезные.

- Отрезные.

- Пазовые.

- Для резания с двух или трех сторон.

Торцевые

В основном применяются для обработки деталей с поверхностями ступенчатыми или плоскими. Инструмент ставится так, чтобы его продольная ось была перпендикулярна обрабатываемой поверхности.

Особенности – повышенная плотность зубьев на участке соприкосновения с заготовкой. Это обеспечивает равномерность и высокую скорость обработки металла. Наличие дополнительных режущих кромок (в торцевой части) позволяет добиться более «чистой» поверхности при обработке на фрезерном станке.

Червячные

Имеют специфическое применение. Обработка материала производится методом обката.

Особенность – выборка металла происходит в процессе точечного касания фрезы заготовки.

- Левые или правые (в зависимости от направления витков).

- Одно- или многозаходные.

- Сборные или цельные.

- С зубьями шлифованными или нешлифованными.

Концевые

Для обработки пазов, уступов и так далее.

- Хвостовик – конический или цилиндрический.

- Для предварительной (крупные зубья) или финишной (мелкие) обработки материала.

- Монолитные или с напаянными режущими пластинами (коронками).

Обдирочные фрезы предназначены для обработки сплавов, полученных способом литья или ковки.

Шпоночные – разновидности концевых, которыми производится выборка Т-профилей. Оснащены двумя зубьями, один из которых расположен на конце, а другой – на срединной части инструмента. Интервал между ними и определяет параметры зоны выборки металла.

Отрезные

Предназначение понятно из названия. Обрезка заготовки может быть полной или частичной (секторальной). Режущие кромки – только на верхних гранях зубьев (на торцах отсутствуют).

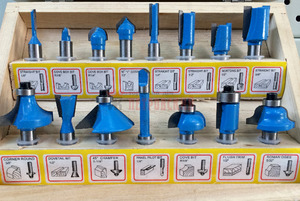

Наборы из фрез

Подобные наборы представляют собой группу режущего рабочего инструмента, собранного и укрепленного на единой оправке, выбранного в соответствии:

- с профилем;

- в зависимости от размеров фрезеруемой детали.

Чтобы повысить производительность труда, следует избавиться от большого числа установок, переходов и отдельных операций. Фрезерные диски, собранные в набор, обеспечивают качественную обработку, точность по сравнению с фрезерованием отдельным режущим инструментом. Чтобы определиться с диаметром дисков, сначала останавливаются на наименьшем, а диаметральные размеры других определяют в зависимости от взаимодействия и расположения фрезеруемых плоскостей.

Не рекомендуется использовать в наборе инструменты с диаметрами, слишком сильно отличающимися по размеру, это затрудняет выбор:

- для всех режущих элементов целесообразного режима работы и подачи;

- параметров диаметральных посадочных мест для всех фрезеровочных деталей в наборе.

Чтобы достичь плавной работы, зубья фрезеровочных дисков устанавливают по специальной схеме один относительно другого. С этой целью шпоночные пазы во фрезах делают со смещением к зубу на разные расстояния и углы. Из-за такого расположения каждая фреза начинает свою работу точно в заданный промежуток времени, а конструкция из нескольких фрезеровочных элементов представляет собой единую фрезу с винтовым зубом.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Наборы однотипных режущих инструментов применяются для фрезерования сплошных и прерывистых профилей заготовки. Сплошные поверхности обрабатывают так, чтобы соседние зубья рядом расположенных фрез твердосплавных по металлу перекрывали друг друга. Это нужно для того, чтобы:

- при обработке не образовывались риски и заусенцы;

- меньше был показатель шероховатости;

- сохранялись осевые параметры наборного профиля, которые изменяются в результате переточки.

Наборы из фрезеровочных дисков используются при работе на станках горизонтального типа

Подбирая набор твердосплавных режущих элементов для фрезерования, определяя область его применения, следует принимать во внимание, что усилия, возникающие в процессе обработки, не должны быть выше значений допустимой нагрузки, исходя из показателей:

- мощности агрегата;

- жесткости, прочности и оправки заготовки;

- предела прочности закрепления заготовки в станке.

Учитывая значения прочности, следует иметь в виду, что наборы режущих элементов с большими диаметрами плохо ведут себя при обработке заготовок из деформируемых материалов и не жёстких конструктивных деталей. Чтобы обеспечить фрезерованной детали точные размеры при большой глубине проникновения резца, нужно делать обработку в несколько подходов: сначала черновым набором фрез, затем приступать к фрезеровке чистовыми элементами.

Инструментальное производство использует фрезы в наборе при формировании стружечных канавок, разверток, метчиков и других инструментов с режущими гранями для обработки металлических заготовок.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

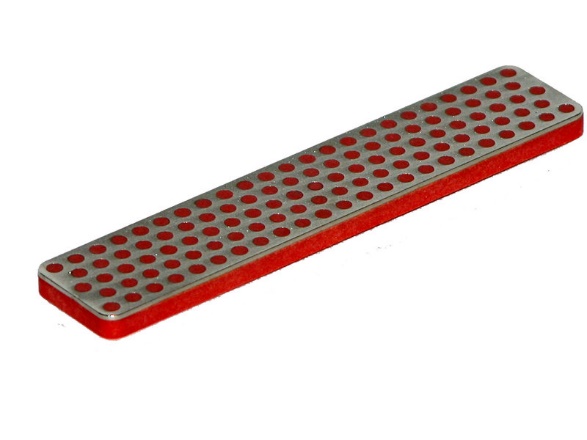

Как заточить фрезу в домашних условиях

Заточка фрезы должна проводиться только после полного удаления нагара и загрязнений с ее корпуса и режущих элементов. Для этих целей лучше использовать специальную очищающую жидкость (показана на рисунке ниже).

Нанесите средство на режущие части оснастки и подождите несколько минут, чтобы оно растворило нагар. Затем следует взять обычную зубную щетку и тщательно очистить лезвия от оставшихся загрязнений. После очистки можно приступать к самому процессу заточки. Для проведения данной операции в домашних условиях предварительно потребуется приобрести комплект алмазных брусков, отличающихся зернистостью.

Для грубой заточки применяют бруски с более крупным зерном. Но процесс правки лезвий должен всегда завершаться полировкой самым мелким абразивом.

Чтобы заточить фрезу, выполните следующие действия:

- разместите брусок на краю стола и смочите его водой. Если потребуется, зафиксируйте приспособление;

- уложите оснастку на брусок так, чтобы ее режущая кромка соприкасалась с бруском по всей длине;

- водите фрезой по наждаку плавными движениями с одинаковой силой нажима, периодически смачивая его водой;

- делайте одинаковое количество движений для каждого лезвия оснастки, чтобы стачивание кромок происходило равномерно.

Конечно же, если есть такая возможность, фрезу лучше сдать на заточку в специализированную мастерскую, где ее восстановят на точном оборудовании. Эта процедура стоит недорого, если сравнивать со стоимостью алмазных брусков.

Правила эксплуатации

Фрезеровщик Иванов знает требования ТБ как свои 3 пальца. Этот производственный анекдот отражает главное требование к работе – всегда соблюдать технику безопасности.

При покупке и эксплуатации дисковых фрез соблюдайте простые правила.

- Новая фреза должна быть тщательно упакована в промасленную бумагу.

- Снимайте процесс распаковки нового инструмента на видео. Тогда, в случае чего, легче доказать свою правоту продавцу.

- Надёжно устанавливайте инструмент в приспособлении. Обычно фрезы закрепляются гайкой с шайбой. Они ни в коем случае не должны шататься. Периодически проверяйте надёжность затяжки крепежа.

- Особенно тщательно устанавливайте инструмент в специальные головки на станках с ЧПУ. Как правило, они обрабатывают детали массово, поэтому ошибка может стоить дорого. Это касается корпусных станков, головок для нарезания резьбы и прочего.

- Перед работой делайте расчёты режимов резания с учётом вида фрезы и схемы фрезерования (встречное, попутное).

- Правильно подбирайте СОЖ (смазочно-охлаждающую жидкость), исходя из её состава и области применения. Работать без СОЖ категорически не рекомендуется.

- Фрезы обладают своим периодом стойкости, не превышайте его.

Правильно выбирайте материал режущих кромок для конкретных заготовок.

- Инструментальная сталь – У8, У10. Используется для деревянных изделий.

- Быстрорежущая сталь – Р6М5, Р18. Применяется для чугунов и мягких сталей.

- Твёрдые сплавы – Т5К10, Т15К6. Нужны для резания твёрдых сталей.

- Металлокерамика, минералокерамика. Обрабатывают особо твёрдые материалы.

Не допускайте чрезмерного износа фрезы, иначе возрастут силы резания, на изделии появятся трещины, а сам инструмент безнадёжно испортится. Время, через которое фреза подлежит переточке, должно совпадать с периодом стойкости.

После переточки корректируйте наладку станка, поскольку геометрия фрезы меняется.

Фрезы требуют хранения в сухих помещениях на стеллажах и в деревянных ящиках. При длительном простое инструмент нужно покрыть слоем масла.

Советы по эксплуатации

Очень важную роль играют подбор методики обработки и исполнение ее. А среди практических параметров наиболее значим скоростной режим. Какой бы хорошей ни была изначально заточка, она будет утрачиваться в процессе использования; но от самих пользователей зависит то, насколько быстро это произойдет. Заточку требуется систематически восстанавливать. Делать это следует, не дожидаясь, пока соединится лунка с задней площадкой — иначе инструмент окажется феноменально изношен, и вернуть его к жизни без снятия большого металлического слоя не получится. Обнаружить слишком сильный износ можно по:

- вибрациям;

- нарушениям ровности на обрабатываемых изделиях;

- визуальном нарушению качества фрезы.

Установка и закрепление на станках должны производиться, конечно, со всей возможной тщательностью. Только при таком условии можно быть уверенными в успехе и полной безопасности будущей работы. Чтобы сократить уровень износа и продлить эксплуатационный период, непременно следует подводить охлаждающую жидкость при любой возможности. Тип охладителя определяется ходом работы и обрабатываемым материалом. Если решено работать именно с ним, делаться это должно в непрерывном режиме, с самых первых секунд.

Фрезеровка может вестись встречным и попутным способами. Встречный вариант подразумевает, что каждый зуб начинает врезаться с нулевой по толщине стружки. Лишь постепенно этот показатель вырастает до максимума. Попутная обработка меняет дело в обратном порядке, что сокращает нагрузку на режущие детали. Но проблема в том, что любые люфты могут спровоцировать «дергание», подача перестанет быть равномерной; в результате реально попутная фрезеровка востребована только на станках с ЧПУ, где люфт крайне мал.

Необходимо уделять внимание и собственной безопасности; даже при самой незначительной вроде бы работе стоит использовать средства индивидуальной защиты. Нельзя никогда брать фрезу, которая короче, чем ширина обрабатываемого изделия

Работать в таких условиях — настоящее мучение.

Еще рекомендации:

- всегда выбирать способ крепления, который позволяет точнее центрировать инструмент и минимизировать его биение;

- внимательно изучать технологические карты;

- знакомиться с требованиями по чистоте поверхности и внимательно соблюдать их;

- добиваться максимально возможного приближения инструмента к станине фрезерного станка;

- контролировать совпадение направлений раскрутки самой фрезы и шпинделя.

Фрезерование замкнутых пазов концевыми фрезами

Задача — профрезеровать в планке замкнутый паз. Длина — 32 мм. Ширина — 16 мм.

Изображение №13: чертеж планки

Расчет режима резания

Заданная подача фрезы — 0,01 мм/зуб. Скорость резания — 25 м/мин. Частота — 500 об./мин. Вычислим минутную подачу.

s = sзуб*z*n = 0,01*5*500 = 25 мм/мин.

Минимальная подача на станке — 31,5 мм/мин. Устанавливаем именно ее. Рассчитаем фактическую подачу на один зуб.

sзуб= s/(z*n) = 31,5/(5*500) = 0,013 мм/зуб.

Выполнение операции

При фрезеровании сквозных пазов:

-

сначала дают ручную вертикальную подачу для того, чтобы фреза врезалась в материал на 4–5 мм;

-

после этого включают механическую продольную подачу и вырезают глухой паз нужной длины;

-

постепенно поднимают стол до получения сквозного отверстия.

Изображение №14: закрепление заготовки и фрезерование сквозного паза

Изготовление фасонных фрез

Изготовление фасонных фрез — процесс довольно трудоемкий, требующий особого внимания при заточке. Любое исправление профиля ведет к ограничению сферы применения изделия.

Материалом для создания фасонных фрез служит быстрорежущая сталь. Применение твердых сплавов при изготовлении данных изделий неактуально, так как это затрудняет процедуру заточки и может сказаться на качестве оснастки. Конструкция фасонных фрез может быть цельной или сборной.

Для обработки деталей с особо сложным профилем изготавливаются особые фрезы, оснащенные твердосплавными пластинами круглой формы, не подлежащими перетачиванию. Диаметр пластин варьируется от 12 до 16 мм. Закрепляются пластины с помощью двух реек, вставляющихся в пазы корпуса фрезы. Чтобы обеспечить чистоту обрабатываемой поверхности, смещение пластин относительно друг друга не должно превышать 2 мм.

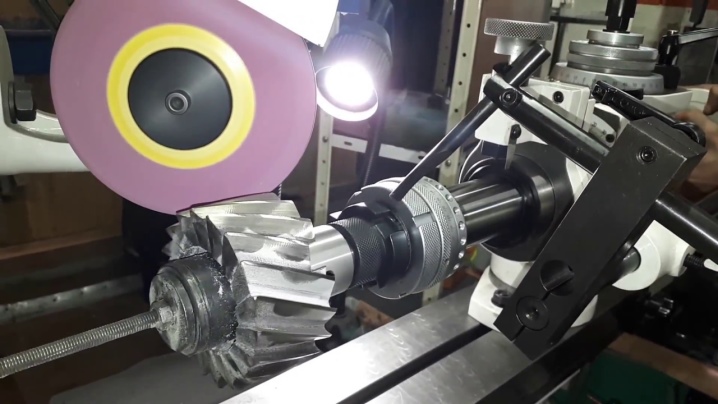

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

-

Изготовление хвостовика для борфрезы.

-

Пруток разрезается.

-

Один его конец заправляется на шлифовально-обдирочном станке.

-

Пруток правится на правильно-калибровочном станке.

-

Конец подрезается, центрируется и отрезается.

-

Подрезается второй конец.

-

Протачивается конус и снимается фаска.

-

На конусе фрезеруется канавка.

-

-

Производство борфрезы.

-

К хвостовику припаивается заготовка.

-

Удаляются остатки флюса.

-

Хвостовик протачивается по наружному диаметру.

-

Снимается фаска и подрезается шейка.

-

Происходят закалка и отпуск.

-

Хвостовик шлифуется по диаметру.

-

Рабочая часть шлифуется по наружному диаметру.

-

Обрабатывается профиль головки.

-

Шлифуются шейка рабочей части и торец хвостовой части.

-

Шлифуются зубья борфрезы.

-

Изделие промывается.

-

Наносится маркировка.

-

Фотография №3: изготовление борфрезы

Что это такое и для чего нужны?

Торцевая фреза для ручного фрезера – инструмент (расходник), в котором торец оснащён режущими кромками. В отличие от цилиндрической фрезы, используемой преимущественно на горизонтально-фрезерном станке, торцевая фреза используется на устройстве с вертикальной фрезеровкой. У торцевой фрезы ось вращения ставится под углом в 90 градусов относительно растачиваемой в данный момент плоскости заготовки.

По сравнению с теми же цилиндровыми фрезами, у которых все рабочие точки разрезающих граней участвуют непосредственно в шлифовке и пропиливании обрабатываемой поверхности, торцевая фреза работает в основном лишь верхушками разрезающих кромок. Торцевые разрезающие грани выполняют завершающую стадию обработки. Основная стадия торцовочного фрезерования – задача боковых разрезающих кромок, имеющихся с наружных сторон.

На каждом из зубьев торцевой фрезы верхушки разрезающих кромок – профилеобразующие. Форма этих кромок принимает разные очертания, заданные производителем. Реально в деле используются торцевые фрезы, имеющие режущие кромки в виде ломаной или ровной окружности. Угол на торцевой фрезе равен 45-90 градусам. Наиболее распространены режущие кромки с Ф-углом в 45-60 градусов. Чем меньше этот угол, тем более устойчивой и долговечной является фреза.

Торцевая фреза даёт возможность работать чётко и аккуратно даже при незначительной ширине отбортовки. Дело в том, что ширина этого припуска не влияет на угол соприкосновения, а больше зависит от ширины зоны обточки и диаметра рабочей части инструмента. Торцовочная фреза обладает повышенными весом и жёсткостью, чего не скажешь о цилиндровых инструментах. Высокая массивность и прочность даёт дополнительные возможности для нанесения на фрезу более твёрдых покрытий (или припаиванию более твёрдых зубцов) – например, алмазного напыления, победитовых кромок и т. д.

Закрепляется такая фреза в патроне привода заметно надёжнее, чем расходники, не обладающие увеличенным весом. По сравнению с цилиндрическими фрезами, торцевые позволяют обработать больше деталей. На плоскости такие фрезы работают дольше. Они увеличивают число обработанных деталей, в т. ч. и в единицу времени, что позитивно влияет на производственные процессы и эффективность отдела предприятия, чьи функции – фрезерование. Для торцевых фрез различного форм-фактора действуют требования ГОСТ №26595-85.