Пеллеты и топливные брикеты из соломы: преимущества такого топлива и технология изготовления своими руками

Содержание:

- Технология производства пеллет

- Принцип работы

- Зачем нужны чертежи

- Ошибки при эксплуатации пеллетных печей

- Преимущества и недостатки пеллетных котлов

- Оборудование для изготовления пеллетов

- Изготовление пеллет в заводских условиях

- Описание рабочих режимов

- Микс-пеллеты

- Технологический процесс

- Классификация пеллет

- 2 Категории гранул

- Как горят пеллеты и брикеты

- Особенности топлива

- Из чего делают пеллеты?

- Заключение

- Вывод

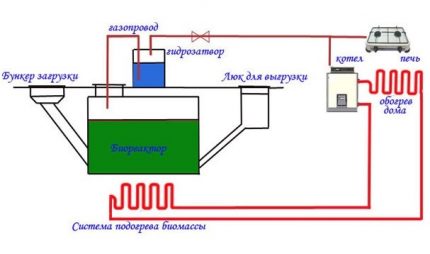

Технология производства пеллет

Классический процесс по изготовлению выглядит так:

- дробление на крупные части;

- сушение;

- второе дробление на мелкие части;

- смешивание и водоподготовка;

- прессование;

- охлаждение и сушение;

- фасовка;

При первом дроблении древесину измельчают для дальнейшего сушения. Измельченное сырье должно достигать в размере не больше 25 миллиметров в длину и ширину, и двух миллиметров в толщину. Это позволит сделать просушку качественной и быстрой, а также просушить материалы и подготовить ко второму дроблению.

Как правило, влажное сырье хранится на полу из бетона для избежания смешивания с другими частицами (песком, камнями). В машину для сушки, материал подают с помощью скребка. Оператор собирает его и подает в сушильную систему.

Если влажность превышает 15%, оно хуже поддается прессованию. К тому же, повышенная влажность пеллет делает их неприспособленными к котлам. Поэтому сырье перед прессом нужно просушить до такой степени, чтобы его влажность составляла восемь-двенадцать процентов. Конечная влажность должна быть в районе 10% плюс минус один процент. Во всем производстве, сушение забирает наибольше энергии. Для сушения одной тонны пеллет необходимо тепло горения от одного кубического метра плотного дерева. Оптимальным будет – сжигать кору.

Хорошо измельченный продукт выходит размером, не превышающим полтора миллиметра.

Водоподготовка – это установление нужного уровня влаги в сырье. Если его влажность не превышает восемь процентов – пелетты хуже склеиваются в прессе. Для этой цели нужна дозировка влаги в смешивальной емкости. Если обрабатываются твердые сорта дерева, к примеру, дуб или бук, необходимо добавлять горячий пар.

После пресса выходят пеллеты размером в шесть миллиметров для частных покупателей и десять миллиметров для промышленных. Температура в прессе от семидесяти до девяноста градусов Цельсия.

Процесс охлаждения обеспечивает качество конечного результата. Оно нужно для остывания продукта после пресса. Затем пеллеты готовы к расфасовыванию.

Зачастую пеллеты хранят в россыпь и также их транспортируют. Но возможно предусмотреть расфасовку в большие мешки. Частные потребители покупают гранулы в двадцати килограммовых мешках.

Принцип работы

Все пеллетные установки, которые можно приобрести в магазине, оборудованы дополнительными узлами:

- Шнек – осуществляет подачу топлива от бункера в камеру для сжигания;

- Контроллеры для автоматизации процесса работы;

- Бункер – место, в котором топливо располагается до подачи в камеру сжигания;

- Лямбда-зонд – специальный датчик, который следит за содержанием кислорода в дымовых камерах и самостоятельно контролирует процесс горения топлива в зависимости от условий.

Пеллетную горелку обязательно защищают пластиковой гофрированной трубой. Она выступает в качестве предохранителя при возникновении обратной тяги. Если огонь начинает двигаться в сторону бункера, труба перегорает, предотвращая распространение пламени.

Дополнительно используется вентилятор, который усиливает горение пеллет путём нагнетания воздуха, а также термоэлектрический нагреватель, позволяющий разжигать топливо без вмешательства человека.

В автоматизированных устройствах пеллеты в камеру для сжигания подаются в автоматическом режиме, от человека требуется только следить за количеством топлива в бункере. Необходимость подачи топлива в камеру для сжигания определяется с помощью термодатчиков (могут следить за температурой воздуха в помещении, за температурой воды, либо любыми другими окружающими показателями в зависимости от режима работы оборудования).

Нужная температура теплового носителя устанавливается пользователем, все дальнейшие повышения и понижения контролируются с помощью автоматизированного оборудования. Как только температура доходит до установленного уровня, горелка начинает работать в режиме ожидания (пеллеты не тухнут, они начинают тлеть). Если температура, напротив, понизилась, контролер активирует встроенный вентилятор. Под действием воздуха пеллеты разгораются, горелка переходит в рабочий режим. Если за время простоя пеллеты по какой-либо причине погасли, активируется ТЭН, который осуществляет повторный розжиг.

Зачем нужны чертежи

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Чертежи гранулятора из мясорубки

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

- Мясорубка;

- Матрица;

- Электродвигатель от стиральной машины или пылесоса.

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

Пресс с плоской матрицей

Тут уже гораздо сложнее с его изготовлением, но сделать можно, подробно о его изготовлении читайте тут. Производительность такого станка будет еще больше чем у шнекового. Но и сделать его тоже будет сложнее. Очень хорошая статья про строение пресса у меня есть тут.

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера.

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).

Ошибки при эксплуатации пеллетных печей

Котел на пеллетах может быть дорогим и качественным, но если выбор аппарата был неверным, неизбежно разочарование. Основная ошибка заключается в общем несоответствии котла целям потребителей. Необходимо чётко осознавать свои потребности и то, насколько печь способна их удовлетворить. В первую очередь оборудование нужно оценивать с точки зрения его типа и критериев выбора.

Распространённая ошибка – некорректный расчёт мощности котла и теплопотерь помещения. Результат – слишком низкая или высокая температура. Лучше потратить больше времени, но сделать правильные расчёты. А ещё лучше доверить это специалисту.

Плохая работа печи – ещё одна досадная проблема. Связана она обычно (если речь не идёт о некачественном оборудовании) с типичными для России реалиями – упомянутыми неважным качеством электросетей и топлива.

Вкратце перечислим ещё тройку возможных неприятностей:

- искрение дымохода; причина – неправильный выбор последнего;

- разлетающаяся по комнате древесная пыль; причина – некорректный выбор места для печи;

- повышенная частота наполнения зольника; причина – неверная настройка пеллетной горелки.

Преимущества и недостатки пеллетных котлов

Популярность котлов, работающих на пеллетах, растёт благодаря серии преимуществ. Среди них:

- эффективная теплоотдача; КПД таких аппаратов сравним с эффективностью газовых отопительных устройств и значительно выше, чем КПД дровяных печей;

- экономичность топлива;

- полная экологичность; отсутствие в гранулах каких-либо вредных веществ;

- автономность; при условии наличия автоматизированной системы пользователь лишён необходимости контролировать процесс горения – автоматика делает почти всё за человека;

- независимость от магистральных энергосистем;

- почти полная безотходность – сгорая, гранулы оставляют очень малое количество золы; уборка зольника требуется редко;

- безопасность оборудования и отсутствие необходимости в согласовании установки с соответствующими службами;

- эстетичный дизайн котлов-каминов – возможность «вписать» агрегат в любой интерьер.

Не обходится и без недостатков. К ним относят:

- необходимость в электричестве, без которого невозможны розжиг топлива, работа шнека и блока управления;

- высокая стоимость оборудования; средний ценовой диапазон – 100 000-1000 000 рублей;

- зависимость европейских моделей от российских энергосистем и качества пеллет; устройства могут быть чувствительными к скачкам напряжения и требовательны к топливу; выбирая печь, обязательно следует продумать защиту от перепадов напряжения и возможность приобретения гранул, подходящих к определённой модели.

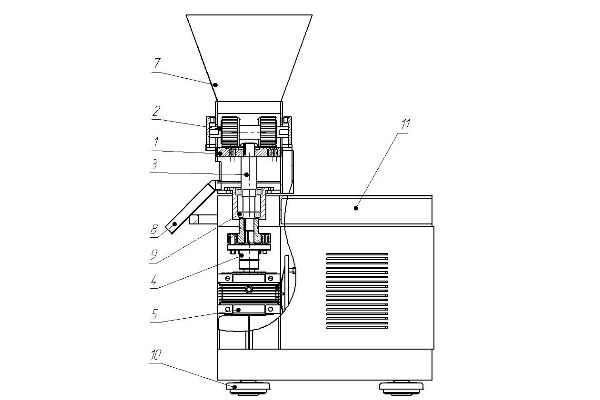

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

Опилки поступают в смеситель, а далее в сушильный барабан.

Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле

Важно высушить опилки до определенного процента влажности.

Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

Смеситель с помощью воды и пара корректирует нужный процент влажности.

Разделение на гранулы в промышленном грануляторе

При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

Охлаждение пеллет посредством специального вентилятора и расфасовка.

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Описание рабочих режимов

Сам принцип работы пеллетной горелки заключается в следующем: порция топлива попадает в камеру, оно поджигается и включается минимальная подача воздуха. По мере того как топливо разгорается и камера прогревается, воздух нагнетается больше. В результате возникает устойчивый ровный факел пламени, греющий теплообменник с водой. В заводских горелочных устройствах процесс автоматизирован полностью, розжиг обеспечивается электрическим элементом накаливания, его работу контролирует фотодатчик. Количество воздуха и пеллет, подаваемых в камеру, регулирует электронный блок, получая сигналы от датчиков температуры и давления. Разобраться в работе устройства поможет схема пеллетной горелки.

Топливо в виде древесных гранул или шелухи семечек может подаваться в шнек для пеллетной горелки различными способами:

- Традиционный способ – это подача пеллет из отдельно стоящего бункера больших габаритов, чтобы его вместительности хватало не менее чем на 7 дней работы котла, который раз в неделю нужно чистить. Из бункера топливо перемещается к горелочному устройству дополнительным шнековым конвейером необходимой длины.

- Более простой подачей топлива может быть оборудована гравитационная пеллетная горелка, выполненная своими руками. В ней шелуха и гранулы под собственным весом ссыпаются в шнек из бункера, установленного прямо над горелочным устройством, а тот подает нужное количество в камеру сжигания. Тогда запас хода котла будет составлять от 1 до 3 суток в зависимости от интенсивности работы.

Подобрать материалы для изготовления устройства несложно. Учитывая температурный режим работы камеры сгорания, для нее лучше взять трубу из жаропрочной стали с толщиной стенки не менее 4 мм. Фланцевая пластина, с помощью которой самодельная пеллетная горелка крепится к корпусу котельной установки, может быть сделана из стали обыкновенного качества толщиной 3 мм. Подающий конвейер есть возможность приобрести в сборе, а можно изготовить самостоятельно из обычной трубы, поместив в нее шнек. Для вращения подбираются низкооборотный электродвигатель, редуктор и подшипники. Вентилятор надо купить и закрепить на пластине, подготовив для него посадочное место. Саму пластину нужно изготавливать, изучив чертежи пеллетной горелки, и в зависимости от конструкции дверцы котла.

Детали пеллетной горелки

Микс-пеллеты

Согласно данным исследовательской компании Future Metrics, потребление только промышленных пеллет к 2023 году практически удвоится: оно составит 21,5 млн тонн против нынешних 12 млн. тонн. Древесные отходы стали все более востребованными, за них конкурируют не только производители биотоплива, но также и заводы ДСП и многие другие производства. Евросоюз еще в 2010 году принял программу расширения круга биологических отходов, которые будут использоваться для отопления и энергоснабжения.

Определимся с терминологией:

Микс-пеллеты — это топливо, которое гранулируют из нескольких видов сырья, как древесного, так и другого происхождения.

Агро-пеллеты – гранулы из разнообразных растительных материалов, обычно сельхоз. отходов.

Что является альтернативным сырьем для пеллет?

-

Отходы агропромышленного комплекса: стручки бобовых, кукурузные початки, шелуха риса, гречихи, лузга подсолнечника, костра льна, скорлупки орехов, косточки плодов, барда, невсхожее зерно, пивная дробина.

-

Растения: камыш, солома, сахарный тростник, а также деревца и кустарники, вырубленные в ходе ландшафтных работ и санитарных рубок.

-

Другие природные горючие вещества: торф, лигнин.

Эти материалы поддаются грануляции, но по сравнению с деревом имеют ряд недостатков: содержание нежелательных химических соединений, высокая зольность, низкая температура плавления зольных остатков, что ведет к росту шлаковых образований в котлах.

Чтобы найти оптимальные рецепты пеллет, европейские исследователи проводят эксперименты по смешиванию различных типов сырья в гранулах. На основании исследований получены жизнеспособные «рецепты» микс-пеллет из разного сырья, которые бережно относятся к котлам и не выделяют вредных веществ при сгорании. Обычно считается, что гранула не должна содержать минеральных включений, но ученые из НИИ леса Австрии создали гранулы из кукурузных початков, рапса и соломы с добавлением каолина, бентонита и угольной золы. Полученные гранулы выделяют минимальный процент нежелательных веществ в атмосферу, при их сжигании в топке не образуются шлаковые коржи.

Также древесину в пеллетах комбинируют с 10-15 % хвойных игл, или же производят микс-пеллеты из хвойной и лиственной древесины. Российский патент – совмещение опилок и около 20-25% древесного угля, для удачного гранулирования этой смеси добавляют 1-3% крахмала. Потенциал таких пеллет — до 20-23 МДж/кг, что делает их альтернативой с низкокалорийному углю и торфу. Для их изготовления подходит дерево любой породы, в том числе сухостой и горельник, а также уголь, собранный на местах лесных пожаров.

Основным препятствием к распространению микс-пеллет и агропеллет является ужесточение норм по выбросам продуктов сгорания в атмосферу в Евросоюзе. Такие меры могут привести к экономической нецелесообразности использования такого топлива, поскольку для соблюдения всех норм владельцам котлов потребуются дорогостоящие фильтры и технологии.

При производстве микс-пеллет часто используются различные добавки для лучшего склеивания гранулы. Если хвойным породам дерева достаточно собственного лигнина, то для лиственных пород, а также аграрных отходов добавляют крахмал. Также можно использовать для этих целей рыбий жир, соду, известь, парафин, растительные масла, кофейную гущу. Такие присадки улучшают пользовательские свойства продукта: меньший процент отсева, крошения, лучшая устойчивость к излому при пересыпании во время транспортировки и непосредственного использования в котлах.

В небольших объемах гранулируется древесина фруктовых деревьев – вишни, яблони и проч. Они обычно используются не для отопления, а для копчения мяса и рыбы, придания продукту приятного аромата.

Технологический процесс

Условно процесс получения пеллет можно разделить на следующие стадии.

Измельчение сырья

Для получения требуемых для производства размеров материала применяются дробилки, или их еще называют рубительные машины. Необходимая ширина сырья составляет 25 мм при толщине 2 мм.

После этого требуется произвести сушку полученного материала. С уменьшением его размера затраты энергии возрастают.

Оборудование для изготовления

Сушка и дополнительное измельчение

Влажность при осуществлении технологического процесса играет важную роль, она должна быть 10+/- 2 %. При ее повышении требуется проведение дополнительной сушки. В случае чрезмерно сухого сырья его придется увлажнять до требуемой величины.

Для сушки используется оборудование, которое по своим конструктивным особенностям может быть барабанным или ленточным. Использование ленточной сушилки более предпочтительно в плане безопасности эксплуатации, несмотря на то, что дороже.

Оборудование

Нормальный технологический процесс прессования может быть осуществлен при условии, что величина частиц сырья составляет не более 4 мм. После подсушивания сырье поступает на дополнительное измельчение на дезинтеграторе.

Водоподготовка

При снижении показателя влажности до 8% и менее крайне затрудняется прессование древесины. С целью достижения требуемого уровня этого показателя материал загружается для увлажнения в специальные агрегаты. Для этой цели хорошо подходят смесители шнекового типа, в которых используются пар или вода.

Если сырье для производства пеллет получено из древесины твердых пород, то применение пара позволит уменьшить прочностные характеристики и повысить пластичность. Конструкция некоторых прессов такова, что отпадает необходимость в использовании пара.

Прессование

Этот процесс производится на прессах различной конструкции, которые отличаются формой матрицы. Они могут быть оборудованы матрицей:

- круглой. Такие прессы изначально применялись в пищевой и химической промышленностях, а также для производства комбикормов;

- плоской. Они проектировались для переработки ТБО.

При наличии конструктивных различий, принцип их действия одинаков. Под воздействием усилия происходит смятие материала на матрице. В ходе этого процесса происходит продавливание сырья через ее отверстия, а получающиеся гранулы срезаются при помощи специальных ножей. В ходе такой обработки происходит троекратное уплотнение материала.

Прессование

Процесс, происходящий в рабочей зоне пресса, является адиабатическим. Сжатие в этом случае сопровождается ростом температуры до 100 градусов Цельсия. Значительные нагрузки, воздействующие на оборудование, требуют использования материалов с высокой прочностью.

Охлаждение и очистка

Формирование и качество гранул зависят от приложенного усилия и температуры, образующейся в ходе процесса. При этом максимально допустимой температурой является значение в 120 градусов Цельсия. Превышение его отрицательно отражается на качестве изделия.

Полученные пеллеты должны быть охлаждены. В результате чего происходит их сушка и упрочнение. Затем следует процедура очистки готовой продукции для придания ей товарного вида.

Завершающим этапом производственного процесса получения пеллет является фасовка и упаковка в тару, объем которой соответствует потребностям заказчика.

Этапы производства пеллет

Классификация пеллет

Помимо того, что мы рассказали выше, существует также технологическая классификация – она информативнее и, если можно так выразиться, рыночнее. Согласно этой классификации пеллеты могут быть следующих типов.

- Белые, которые относят к классу премиум. Вполне очевидно, что этот материал светлый; при его изготовлении используется дерево, высушенное в соответствии с технологией, а никакие смеси или вкрапления коры при этом не применялись. Зольность данного топлива достаточно низкая – порядка 0,5 процента. Благодаря этому гранулы могут использоваться для всех без исключения отопительных котлов, а теплопроизводительность может достигать 17,2 мегаджоулей на килограмм, при этом чистить котел приходится максимум раз в месяц.

Индустриальные гранулы. Они не только отличаются своим цветом, но и имеют в составе пыль, грунт, кору и другие довески. Зольность топлива уже более высокая, хотя теплопроизводительность остается такой же. Стоит помнить, что частота чисток увеличивается наравне с зольностью, данный показатель должен указываться в сопроводительной документации.

Агропеллеты – топливо класса стандарт. Такие пеллеты для отопления являются результатом обработки подсолнечных семян, а также гречневых ядер. Отличаются темным цветом и достаточно низкой теплопроизводительностью – максимум 15 мегаджоулей на килограмм. Зольность высокая, зато стоимость достаточно низкая. Применяется данное топливо преимущественно на тепловых станциях, а также в тех котлах, которые оснащены функцией автоматической очистки. В противном случае чистить прибор приходилось бы каждый день.

Обратите внимание! Почти 95 процентов всех производимых сегодня гранул являются именно белыми

2 Категории гранул

Сырьё для производства гранулированного топлива может быть разным, поэтому и характеристики его различаются.

Пеллеты делят на несколько категорий:

- Премиум (белый). Это топливо высшего качества, получаемое из мелких опилок и отходов мягких древесных пород, очищенных от примесей. Главная характеристика белых пеллет — низкая зольность (около 0,5 процента от общего объёма гранул).

- Индустриальный (серый). Изготавливается из древесных опилок. Может содержать часть хвои, коры и прочих примесей. Зольность составляет около 1,5 процента.

- Промышленный (тёмный). На изготовление идёт солома, жмых, сухие листья, различные древесные отходы и даже птичий помёт. Зольность такого топлива намного выше — примерно 5 процентов от общего объёма.

Как горят пеллеты и брикеты

Несмотря на то, что в основе горения пеллет и брикетов лежит процесс пиролиза, то есть выделения при нагреве древесины горючих газов и их последующее сгорание, горят эти материалы по-разному.

Пеллеты из-за:

- маленького размера;

- плотной укладки

плохо пропускают через себя воздух, поэтому традиционное продвижение огня снизу вверх неэффективно.

Более подробно о таком процессе горения, а также оборудовании для него вы можете прочитать в этой статье.

Снижение толщины слоя пеллет в топке приводит к сокращению времени их горения, а значит и необходимости часто подкладывать топливо в печь или котел.

Существуют котлы с автоматической подачей пеллет, которые полностью решают эту проблему. Пеллеты засыпают в бункер, из которого они автоматически поступают в топку. Регулирует подачу пеллет автоматика, которая определяет температуру теплоносителя (воды) или отходящих газов и по ним оценивает остаток топлива в топке.

Горение брикетов зависит от их формы.

Горение брикетов зависит от их формы.

Прямоугольные брикеты (RUF, кирпичик) горят так же, как дрова, то есть чем плотней они уложены, тем дольше будут гореть, выделяя меньше тепла.

Чем больше расстояние между ними, тем быстрей они сгорят, выделяя больше тепла.

Вне зависимости от способа укладки, общее количество тепловой энергии, которое высвободится в процессе сгорания брикетов, одинаково.

В отличие от них, брикеты типа Nestro (круглые) при любой укладке горят одинаково, ведь между ними достаточно пространства для прохода:

- воздуха;

- пиролизных газов.

Так же горят и брикеты типа Piny & Kay (Пини кей) – восьмигранные поленца со сквозным отверстием посередине.

Поэтому для обычных:

- печей;

- каминов;

- котлов,

в которых нет системы автоматической дозагрузки топлива, эффективны пеллеты любого типа.

Особенности топлива

Для создания пеллет используется различная биомасса, обладающая энергетической ценностью. Наиболее популярными считаются древесные пеллеты, которые можно сделать своими руками, применяя опилки, кору и другие отходы деревообрабатывающей промышленности. Растительные гранулы удастся сделать в домашних условиях, используя солому, шелуху и другие культуры. Менее популярными признаны пеллеты из куриного помета или торфа.

Если заменить традиционное топливо подобными гранулами, можно значительно уменьшить парниковый эффект. Это объясняется тем, что в процессе сгорания происходит выработка углекислого газа. Он возникает и при использовании деревянных элементов, но его количество минимально.

Стоит отметить, что при использовании древесных пеллет в домашних условиях уменьшается выделение диоксида серы, которая способна привести к кислотным дождям. Соответственно, вероятность их возникновения существенно снижается.

Существуют 2 группы гранул: промышленное топливо и материал, предназначенный для частных домов. Вторая разновидность создается из древесины с минимальным содержанием коры и незначительным процентом зольности. Промышленные пеллеты считаются менее качественными.

Отдельно стоит упомянуть низкосортные пеллеты, которые создаются из отходов сельхозпроизводства. Уровень их зольности нередко достигает 4–5%. Такое топливо считается недостаточно энергоемким, однако благодаря доступной цене подобные гранулы часто используются в крупных котельных.

Важно отметить, что для сжигания подойдут лишь специализированные котлы, где происходит постоянная подача кислорода. Благодаря такому оборудованию загрузка биотоплива выполняется нечасто

Более того, эта процедура займет буквально 10–15 минут.

Из чего делают пеллеты?

Многие владельцы частных домов задаются вопросом, из чего же изготавливают пеллеты. Тут стоит заметить, что нередко подобную продукцию люди делают самостоятельно. Для этого достаточно запастись дробилкой, ситом, сушилкой, предназначенной специально для опилок, а также гранулятором. Оптимальным сырьем для изготовления такой продукции являются отходы деревообрабатывающей промышленности:

- опилки;

- обрезки;

- стружка;

- горбыль;

- древесная мука от лиственных и хвойных пород;

- прочие отходам, полученные во время обработки дерева.

Например, в процессе производства гранул серого цвета древесные отходы нередко комбинируются вместе с корой. Пеллеты подобного типа обычно раскладываются в крупные мешки. Их очень часто используют в европейских котельных, отличающихся внушительной мощностью. Аналогичным методом производятся и древесные наполнители для лотков домашних животных. Пеллеты изготавливают и из сельхозотходов. В качестве компонентов в этом случае может выступать солома или высушенное сено. Сегодня многие фермеры создают пеллеты для отопления из такого сырья, как:

- камыш;

- лузга подсолнечника;

- сено;

- рисовая шелуха;

- прочие сельскохозяйственные отходы.

Если взять все отходы, то за исключением рисовой шелухи с их переработкой не возникает никаких трудностей. Для этого достаточно использовать простое оборудование, оснащенное матрицей кольцевого типа. На переработку указанных компонентов уходит минимум свободного времени, да и большие вложения не потребуются.

Делают пеллеты и из такого сырья, как торф. Подобные изделия характерны внушительной теплотой сгорания и повышенной зольностью. Для изготовления таких вариантов требуется специализированное оборудование и хорошие ресурсы, потому что заготовка торфяного сырья – это сезонная процедура, требующая определенных затрат.

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но производство малыми партиями опять-таки невыгодно из-за большой себестоимости продукции и ваших временных затрат. Подробный экономический расчет проведен экспертом в очередном видео:

Вывод

Пеллеты и брикеты – современные виды топлива, превосходящие дрова по теплоемкости, а уголь по удобству использования.

Однако для эффективного использования этого топлива необходимо специальное оборудование, ведь главное преимущество пеллет и брикетов в том, что их можно загружать автоматически.

Теперь вы знаете:

- какое оборудование необходимо для отопления с помощью этих материалов;

- чем отличаются отопительные приборы, работающие на пеллетах и брикетах от обычных твердотопливных печей и котлов;

- сколько стоят устройства для отопления пеллетами и брикетами;

- как выбирать котлы для отопления пеллетами и брикетами.