Способы изготовления бетонных блоков своими руками

Содержание:

- Характеристики стеновых блоков

- Советы и рекомендации

- Разновидности строительных блоков

- Расчет количества материалов для строительства дома

- Дополнительная информация

- Принципы блочной вёрстки

- Как готовится раствор на станок для изготовления шлакоблоков

- Различное количество ячеек в форме

- Общая характеристика

- Что такое Draw

- Технология производства

- Разновидности строительных блоков

- Как сделать блок в Автокаде за 5 шагов?

- Оборудование

- Как готовить раствор?

- Разновидности строительных блоков

- Делаем вибропрессовочный станок

- Производство стеновых блоков

- Производство газоблока своими руками

Характеристики стеновых блоков

Размер стеновых блоков убыстряет строительство. Плотность большинства плит меньше, чем у кирпича. У газобетона она, к примеру, равна 450 килограммам на куб, в отличие от 1 550-2 000 кило на кубометр кирпича.

Малая плотность не только облегчает блоки, но и увеличивает теплоизоляцию, а так же защиту от шумов. Удержание тепла позволяет строить в один ряд. Кирпичное строительство такого типа возможно лишь в теплых регионах.

При этом 40-сантиметровый блок стеновой газобетонный используется до -35-ти градусов без дополнительного утепления. При этом, ровная кладка требует лишь финишной штукатурки. Снаружи необходим фасад.

Возможны сайдинг, дерево, облицовка кирпичом. Одним из бюджетных, при этом, эффектных и долговечных вариантов является напыление штукатурки с последующей имитацией камня. Посмотрим, как это делают профессионалы:

Подобный вариант штукатурки способен сделать эффектным не только дом, но и дворовые строения, забор. Последний, к примеру, можно возвести из дешевого шлакоблока. Внешняя отделка преобразит его на 100%. Но, вернемся к теме статьи. Малая плотность ее героев снижает нагрузку на фундамент. Это значительно экономит средства.

Вес здания учитывается при расчетах заливки его платформы. В сейсмически активных регионах приходится закладывать сплошную плиту. В местностях без плавающего грунта прибегают к ленточному фундаменту. Но, как бы то ни было, основа кирпичного дома в 3-4-ре раза дороже, чем возведенного из блока.

При этом, стоит учесть, что самая малая плотность у дерева. Для него фундамент самый выгодный, однако, строение не считается капитальным даже наполовину. Поскольку стеновые блоки больше кирпича, уменьшается число швов и, соответственно, расход скрепляющего раствора. Существование плит с пазами исключает продуваемость кладки.

Правда, стыковка таких блоков требует точности. Малейшее отклонение в размерах отбраковывает плиту. Если же блоки отформованы точно, строительство из них выглядит так:

Блоки с пазами именуются «Лего» по аналогии с известным конструктором. Внешне отстроенные дома не отличаются от строений из обычных плит. Зато, процесс возведения зданий напоминает игру и, при соблюдении блочных размеров, проходит быстрее.

Деление героев статьи по типу крепежа, внешнему виду – лишь одна из классификаций. Основной считается разбивка блоков по материалам, из которых те изготовлены. Изучим ее в следующей главе.

Советы и рекомендации

- Чтобы лицевая сторона шлакоблоков получилась более аккуратной и целой, данные материалы для высыхания стоит расположить на ровной резиновой основе.

- Никогда не кладите блоки друг на друга во время их высыхания. В противном случае материалы могут получиться деформированными, а их геометрия вызовет много проблем во время проведения строительных работ.

- Во всех случаях сначала следует сделать чертежи форм и самих шлаковых блоков. Таким образом, удастся избежать многих сложностей, связанных со строительными процессами.

- При заготовке раствора обязательно придерживайтесь требуемых пропорций. Малейшие погрешности могут привести к тому, что блоки получатся слишком хрупкими и непригодными для строительства.

- Прежде чем заливать подготовленный раствор, формы следует протереть. Так получится предупредить прилипание шлакоблоков ко дну и стенкам. Для очистки чаще всего используют солярку, отработанное масло или другие похожие составы.

- Учтите, что скорость затвердевания раствора напрямую зависит от его густоты. Чем состав гуще, тем скорее блоки застынут.

- На период сушки шлаковые блоки рекомендуется накрывать полиэтиленом. Пленка сможет защитить материал от появления трещин в жаркую погоду, а также убережет шлакоблоки от намокания, если вдруг пойдет дождь.

- Если при изготовлении шлаковых деталей вы хотите немного сэкономить, то можно соединить в пропорции 3 к 1 известку и цемент. Не стоит переживать за качество шлакоблоков – от такого состава они не станут менее надежными.

О том, как смастерить шлакоблочный станок на 4 блока, смотрите в следующем видео.

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

Расчет количества материалов для строительства дома

После выбора материала приходит пора рассчитать его количество. Если вы обратились в компанию, можно не заниматься этим самостоятельно, но все же лучше сделать подсчет, чтобы убедиться в честности застройщика. Для начала нужно все показатели перевести в строительный объем, то есть м3, являющиеся единицей продажи материалов. После выяснить объем одного блока и определить, сколько их нужно на 1 квадратный метр.

Определение общего объема приобретаемого строительного материала определяется посредством определения всех габаритов будущего дома: высоты, длины, толщины стеновых панелей. Не стоит забывать в расчетах оконные, дверные проемы.

Теперь выясненный общий строительный объем поделить на количество блочных элементов, которые в сумме составляют покрытие 1 квадратного метра – число и будет тем количеством материала, которое нужно купить.

Дополнительная информация

Блоки из газобетона можно изготавливать в самых разных конфигурациях, менять размеры форм и их конструкцию в зависимости от того, в каком виде запланирована кладка. Можно отнести это к важным плюсам производства данного стройматериала. Разумеется, по прочностным характеристикам произведенный неавтоклавным способом газобетон автоклавному будет несколько уступать. Однако для использования в личных нуждах при проведении не слишком масштабного строительства он подойдет великолепно.

Разных показателей прочности для бетонного раствора можно добиваться, изменяя пропорции компонентов. Однако стандартная рецептура будет соответствовать нижеследующим показателям:

- песок – 20-40%;

- цемент – 51-71%;

- известь – 1-5%;

- пудра алюминиевая – 0,04-0,09%;

- вода – 0,25-0,8%.

Принципы блочной вёрстки

Первый — конечно же, повсеместное использование тега <div>, который можно назвать базовым элементом блочной структуры, но об этом было сказано уже достаточно много.

Второе правило — принцип разделения кода, согласно которому содержимое от оформления нужно отделять. Говоря проще и ближе к нашему случаю: HTML — отдельно, CSS — отдельно (желательно в разные файлы). Такой подход делает структуру понятней. Программисту не нужно открывать CSS, дизайнеру — HTML. Все смотрят свой код и не мешают друг другу. Идеально.

Третий принцип — таблицы нужно использовать не везде, а по необходимости, при этом полностью отказываться от них так же странно, как и применять не к месту.

Как готовится раствор на станок для изготовления шлакоблоков

Важно правильно приготовить раствор, чтобы изготовленный в домашних условиях шлакоблок, обладал требуемыми свойствами. Необходимые материалы:

- угольная зола или металлургический шлак;

- просеянный песок;

- мелкофракционная щебенка или отсев;

- цемент М400 или М500.

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Само название говорит за себя из чего делается данный блок, а изготавливается он из угольного шлака, который остается после топки котлов в угольной котельной

Используйте следующие рецептуры:

- смешайте золу с цементом в соотношении 7:2, добавьте воду до пластичной консистенции;

- перемешайте золу и отсев в равных соотношениях, добавьте 10–12% цемента от суммарного объема, разбавьте водой.

Выполняя смешивание, руководствуйтесь проверенными на практике рецептурами.

Различное количество ячеек в форме

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

Формы для блоков различной величины

Заготовки стенок для форм

Цилиндры для заполнения пустот

Строительные пустотелые блоки

Общая характеристика

Линия для производства блоков является очень

Вибропресс для трамбовки блоков

востребованной аппаратурой, потому что строительные блоки обладают некоторыми привлекательными свойствами:

- Благодаря блокам можно построить малоэтажное (2–3 этажа) сооружение (дом, гараж, дача, мастерская) при этом не нуждаясь в услугах каменщика. Один блок равен 4–5 кирпичам.

- Стены, построенные с помощью линии для производства блоков, являются тепло- и звуко- непроницаемыми.

- Стоимость блока гораздо ниже стоимости кирпича, пеноблок и иные строительные материалы по причине низкой цены являются очень доступной продукцией.

- Блок предполагает возможность изготавливать его самому. Также глиняно-соломенный кирпич можно производить самостоятельно.

Что такое Draw

Если коротко и просто, с помощью Draw можно рисовать схемы и чертежи, в которых элементы соединены между собой и их можно интерактивно перемещать. В результате уже в готовой схеме можно переместить элементы и не нужно заботится о соединительных линиях — они переместятся автоматически.

Ещё в Draw можно редактировать PDF файлы (и любые графические файлы).

Если говорить чуть более сложно, то Draw — это программа для векторной графики.

А привычное нам растровое изображение, конечно же, при увеличении станет нечётким.

Эта инструкция поможет вам освоить первые шаги по использованию LibreOffice Draw. Несмотря на её простоту, вы узнаете много полезных приёмов и сможете строить отличные блок-схемы, в которых элементы можно перемещать не заботясь о соединительных линиях между ними.

Технология производства

Процесс изготовления деталей состоит из трех последовательных стадий:

- приготовление бетонной смеси;

- изготовление форм;

- просушка и складирование готовых изделий.

Сушка для строительных блоков

Сушка для строительных блоков

Приготовление бетонной смеси. Этот процесс также подразумевает соблюдение нескольких последовательных шагов:

- Следует взять заранее подготовленную песчаную смесь, прошедшую просеивание и более крупную фракцию в количестве нескольких лопат.

- Норма будет зависеть от предполагаемого объема изготовления.

- В эту смесь потребуется засыпать цемент. Точные пропорции указываются производителем цемента на упаковке.

- После добавления потребуется тщательно перемешать полученную смесь. Именно на этом этапе потребуется бетономешалка.

- Для стандартного размера емкости бетономешалки требуется обычно 8–10 литров воды.

- При наиболее тщательном перемешивании происходит лучшее пропитывание бетонной смеси УПД.

- Дополнительно следует вводить в раствор УПД (пластификатор). Его расход составляет 280 граммов на 45 литров воды.

Пластификатор дополнительный компонент в изготовлении смеси для строительных блоков

Пластификатор дополнительный компонент в изготовлении смеси для строительных блоков

Разновидности строительных блоков

Кирпич по-прежнему остается основным материалом при строительстве высоток, но для малоэтажного строительства дешевле использовать другие стройматериалы. Если исключить древесину, которая нынче дорогостояща, выбор все равно будет разнообразным. Современные стеновые материалы изготавливают из:

- пенобетона;

- шлакобетона;

- газобетона;

- керамзитобетона.

Таблица сравнения характеристик блоков

В качестве наполнителя шлакоблоков используют самые различные и порой экзотические материалы, являющиеся отходами производств: отсев, стеклянный и кирпичный бой, опилки, древесную щепу.

Рассмотрим для начала, как самостоятельно изготавливаются керамзитоблоки и шлакоблоки, как наиболее бюджетные среди всех вышеперечисленных стройматериалов.

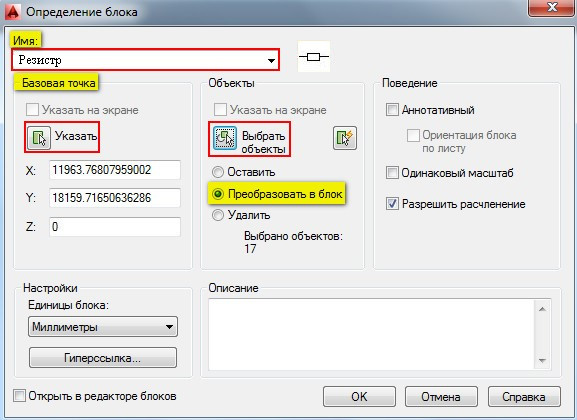

Как сделать блок в Автокаде за 5 шагов?

Чтобы создать так называемое определение блока, необходимо:

Рис. 2. Команда AutoCAD «Создать блок».

Рис. 2. Команда AutoCAD «Создать блок».

ШАГ 1. Перейти на вкладку «Вставка» → панель «Определение блока» → «Создать блок» или в командной строке прописать псевдоним команды «БЛОК» — «б» и нажать Enter.

В открывшемся диалоговом окне «Определение блока» нужно:

ШАГ 2. Задать блоку уникальное имя (в нашем случае — «Резистор»). Имя обязательно должно отображать суть создаваемого элемента чертежа. Если вдруг вы допустили опечатку в названии или указали некорректное имя, то имейте в виду, что блок можно переименовать даже после его создания (читать подробнее, как переименовать блок в Автокаде).

ШАГ 3. Задать базовую точку. В качестве базовой точки блока рекомендуется указывать какую-либо характерную точку на самом объекте. Во-первых, вам будет удобнее потом вставлять блок. Во-вторых, именно в базовой точке появляется «ручка». Т.е. при выделении блока объектные привязки будут срабатывать относительно ее.

Рис. 3. Указание базовой точки для блока AutoCAD.

Рис. 3. Указание базовой точки для блока AutoCAD.

ШАГ 4. Выбрать объекты, которые должны войти в блок. Ниже есть группа переключателей, которые определяют, что делать с выделенным набором объектов после их объединения в блок:

— Оставить — объекты будут сохранены на чертеже в том виде, в котором они были до создания блока.

— Преобразовать в блок — исходный набор объектов будет заменен на созданный блок. Эта установка используется по умолчанию и подходит для большинства случаев. Воспользуемся именное ей.

— Удалить — исходные объекты будут удалены с чертежа после создания блока.

Рис. 4. Настройки диалогового окна «Определение блока».

Рис. 4. Настройки диалогового окна «Определение блока».

ШАГ 5. После выполненных настроек необходимо нажать «Ок». В результате исходные объекты преобразуются в блок и будут выглядеть следующим образом:

Рис. 5. Готовый блок AutoCAD «Резистор».

Рис. 5. Готовый блок AutoCAD «Резистор».

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Разновидности строительных блоков

Любой материал подобного образца состоит из цемента, песка, воды и наполнителей. Используя те или иные ингредиенты, можно изготовить определенный вид блоков:

Последовательность кладки блоков: а – однорядная система перевязки; б – многорядная система перевязки; в, г – многорядная система перевязки смешанным способом (цифры означают последовательность кладки).

- Шлакоблок, в основе которого лежат продукты отходов металлургических предприятий. Они применяются при возведении помещений подсобного характера. Укладывать такие блоки очень удобно. Они не способны гореть или промерзать.

- Опилкобетон относится к более удобным материалам при укладке. Его можно без затруднений разрезать, распилить, монтировать. Он имеет незначительный вес. В качестве его составляющей основы выступают сами опилки. Чтобы не произошло их естественного загнивания и вспучивания, накануне закладки следует подержать в растворе гашеной извести.

- Блок из гравия различных фракций. Названный материал отличается большой массой, что создает некоторые трудности при монтаже. Является своеобразным блоком из бетона.

- Керамзитный блок, которому присущи хорошие свойства теплоизолятора. Он отличается небольшим весом, крепостью основания и простотой укладки.

- Блоки с экстрактами хвои, древесной стружкой, битым камнем и измельченным мусором.

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Производство стеновых блоков

Производя блоки ячеистые стеновые и монолитные плиты, промышленники обязаны соблюдать не только общий ГОСТ, но и частные СНИПЫ. Так, полистиролбетонные изделия делятся на предназначенные для несущих стен, каркасных построек и те, что идут лишь на утепление, то есть используются как наружные стеновые блоки.

Для каждого типа свои параметры качества и регламентированный состав. Если же делать кустарные плиты, можно экспериментировать и с технологией производства и с элементами смеси. Так «родился», к примеру, опилкобетон. Посмотрим видео одного из умельцев, его производящих:

Изделие автора ролика можно назвать вариацией арболита. Это еще один вид бетонных блоков, наполнителем которых служит древесная стружка. Материалы сложно сочетающиеся, блоки получаются лишь при тщательном перемешивании и соблюдении размеров опилок. В длину они не должны превышать 2,5, а в ширину 1-го миллиметра.

При самостоятельном производстве блоков отклоняются и от установленных размеров плит. Что же касается изделий по ГОСТу, миллиметровка строго соблюдается. Так, газосиликатные блоки, известные больше как газобетон, выпускаются 30-ти, 40-ка и 60-ти сантиметровой ширины. Соответственно, варьируется цена. Зависит она и от того, полнотелые блоки, или пустотелые. В ценообразовании есть и еще один нюанс. О нем поговорим в отдельной главе.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.