Разновидности сварочных аппаратов

Содержание:

- Выбор по техническим характеристикам

- Основные характеристики

- Трансформаторные сварочные аппараты и кто сейчас ими пользуется

- Виды по признакам

- Аппарат для аргонно-дугового сваривания

- Достоинства и недостатки

- Разновидности сварочных аппаратов по конструктивным особенностям

- Сварка полуавтомат конструкция и принцип работы

- Сварочное оборудование — что это такое, виды, особенности

- Особенности работы инверторов

- Технология сварочного производства и виды сварки

- Сварка пучком электродов

- Особенности аппаратов Ресанта

- Трансформаторы

- Как выбрать аппарат

Выбор по техническим характеристикам

Для бытового использования

Следующий вопрос после определения требуемого типа оборудования, ставится какой самый лучшый и от какой фирмы-производителя выбрать аппарат.

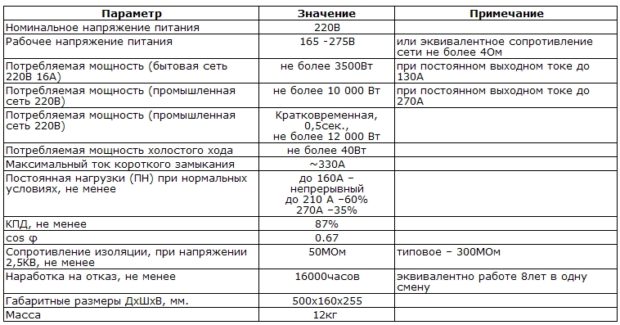

Обзора аппаратов, параметры для подбора сварочного аппарата:

- Напряжение сети и число фаз. На даче или дома обычно доступна только сеть 220 В, прибор на 380 В просто некуда подключить.

- Потребляемая мощность. Параметр, определяющий возможность подключения к сети. Мощность сварочника не должна превышать доступной мощности источника тока.

- Уровень защиты IP. Влияет на возможность эксплуатации устройства в конкретных условиях. Чем выше уровень, тем надежнее защищен аппарат.

- Минимальный и максимальный сварочный ток. Чем максимальный ток выше, тем более толстые элементы можно сваривать. От величины минимального тока зависит возможность применения устройства для сварки тонкостенных деталей.

- Продолжительность нагрузки (ПН) и включения (ПВ). Параметры влияют на производительность аппарата, длительность беспрерывной работы.

- Диапазон температур. Показатель влияет на то, при каких температурах среды возможно использование прибора.

Дополнительные опции, которые могут быть полезны

При выборе сварочного аппарата также следует обратить внимание и на некоторые полезные дополнительные опции:

- Форсаж дуги, Горячий старт, Антизалипание. Большинство инверторов имеют такие функции по умолчанию.

- Пониженное напряжение на холостом ходу VRD. При разрыве дуги напряжение автоматически снижается до безопасного для сварщика значения.

- Наличие цифрового экрана. Функция позволяет точно установить и контролировать все параметры тока.

- Бесконтактный поджиг (HF). Дуга образуется без касания поверхности материала электродом.

- Двух-/четырехконтактный режим 2Т/4Т. Опция, полезная для горелочных аппаратов, работающих без перерыва долгое время. Режим 4Т позволяет обеспечивать горение дуги даже при не нажатой кнопке.

- Импульсный режим. Необходим для сварки тонких изделий и легкоплавких материалов.

Андрей Войтов, газоэлектросварщик, стаж работы 18 лет: К покупке сварочного аппарата нужно отнестись ответственно, так как не все модели могут подходить именно для ваших условий работы и потребностей. Для домашнего использования не стоит приобретать дорогостоящий профессиональный аппарат, лучше обойтись простым и удобным».

Основные характеристики

Для домашнего использования сегодня берут преимущественно подешевевшие и легкие инверторы, потому будем отталкиваться от тех характеристик, которые важны именно для их работы.

Напряжение. Бытовые модели обычно работают от обыкновенной розетки. На выбор будут 220 или 380 вольт, но в наших реалиях предпочтителен именно первый вариант.

Тип тока на выходе – переменный или постоянный.

Входной ток. Этот параметр важен для выбора электродов в будущем.

Мощность. Важный показатель для любого электроприбора, показывает, сколько энергии потребляет агрегат за час, непосредственно влияет на силу тока в дуге.

Простота розжига. Привязана к холостому напряжению модели.

Диаметр электродов

Зависит от того, что именно планирует варить будущий владелец, но важно выбирать оборудование так, чтобы подходящие электроды были доступны на рынке.

Диапазон силы тока на выходе. Чем шире значение, тем универсальнее агрегат – он сможет работать и с тонкой материей, и с грубыми, тяжелыми деталями.

Вес и размер

Чем меньше эти показатели, тем более компактным и удобным будет оборудование, но в то же время из-за этого оно теряет в функциональности, мощности и силе тока.

Трансформаторные сварочные аппараты и кто сейчас ими пользуется

Самым древним представителем сварочных устройств является трансформаторный вид. Сегодня встречаются такие устройства все реже, но некоторые пользуются ими по сегодняшний день. Выясним, почему же трансформаторные аппараты отходят на свалку истории, так как используются ими сегодня все реже.

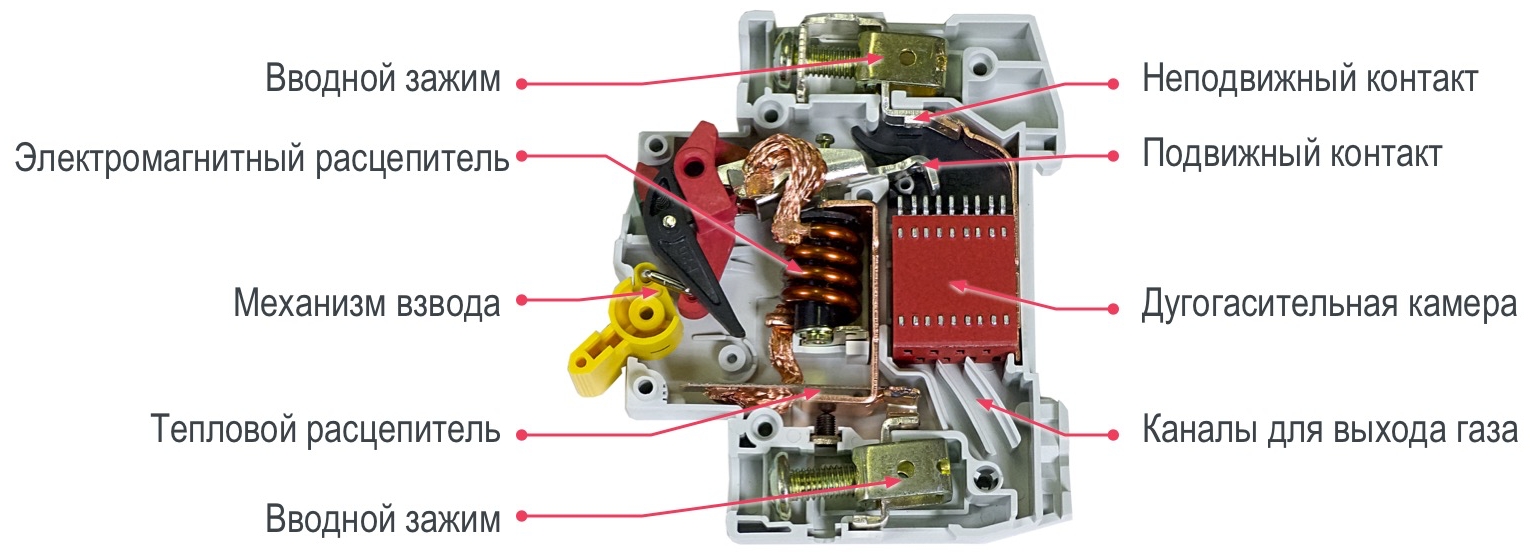

Главная особенность таковых устройств в том, что они имеют простую и примитивную конструкцию, состоящую из трансформатора — стального сердечника с двумя катушками. Посредством трансформатора происходит изменение величины сварочного тока, посредством которого происходит плавление металла. Для изменения сварочного тока, в трансформаторе происходит снижение напряжения. Именно поэтому трансформатор на таких аппаратах называется понижающим. Конструкция трансформаторной сварки представлена на фото ниже.

Одна из катушек трансформатора является первичной, а вторая вторичная. На первую подается напряжение из сети, а вторая обеспечивает понижение напряжения. Изменение тока в сторону снижения способствует формированию более устойчивой сварочной дуги. На выходе трансформаторного аппарата, как и на входе, получается переменный ток, который отрицательно отражается на качестве сварочных швов. Переменный ток способствует возникновению активного разбрызгивания металла, поэтому для снижения такого отрицательного эффекта, при работе с трансформаторными аппаратами применяются рутиловые и фтористо-кальциевые электроды. Причем сечение этих электродов должно быть в пределах 1,5-2,5 мм.

Трансформаторный аппарат отличается своими большими габаритами, но еще больший минус этого устройства в его значительном весе. Это делает инструмент неподвижным, а применяется он преимущественно в редких случаях с целью транспортировки. При таком недостатке надо отметить достаточно высокий показатель уровня КПД, составляющего 90%

Однако часть из этого значения полезной энергии израсходуется на нагрев, поэтому немаловажно применять аппарат совместно с охлаждающими вентиляторами

Нынешний спрос на трансформаторные аппараты обусловлен следующими преимуществами:

- Невысокая стоимость — несмотря на большие габариты и вес, стоят трансформаторные варианты ниже всех прочих моделей

- Надежность — обеспечивается за счет простой конструкции. Устройства, которые были изготовлены во времена СССР, продолжают активно использоваться мастерами, и не требуют при этом ремонта

- Долговечность — служат инструменты действительно очень долго, а в случае их выхода из строя, необходимо попросту заменить обмотку или сердечник

Рассматриваемый вид устройств подходит лучше всего для работы с низколегированными типами сталей. Перед тем, как вы решите отдать предпочтение трансформаторной сварке, рекомендуем взвесить их недостатки:

- Большие габариты и вес

- Большое потребление электрической энергии

- Зависимость от величины входного напряжения. Малейшие скачки входного напряжения отражаются на качестве сварочного шва

Теперь еще один немаловажный момент — несмотря на простоту конструкции, далеко не каждый сможет работать трансформаторной сваркой. Для работы с этим инструментом понадобятся навыки и опыт. Однако даже у профессионалов не всегда удается получить качественный шов, и настроить стабильность дуги.

Это интересно! Делаем краткий вывод о возможности приобретения трансформаторных сварочных устройств — это не лучший вариант для новичков, а подходят они для тех, кто знает, что такое трансформаторная сварка, и при этом не хочет тратиться на более дорогие и альтернативные варианты сварочных устройств.

https://youtube.com/watch?v=iNks1lFX34c

Виды по признакам

Существуют разнообразные вилы сварки металла, которые различаются по основным признакам:

- Способ защиты сварочной ванны расплавленного металла от воздействия на него посторонних факторов. В качестве защиты может выступать покрытие электрода, газ, флюс, вакуум, воздух, пена и комбинированные разновидности защиты.

- Нуждается ли процесс в прерывании. Некоторые металлы и заготовки можно варить сразу от начала и до конца одним швом, но встречаются и такие, для которых процесс нужно прерывать, чтобы не было образования брака. Это может случиться при сваривании тонких листов, так как они могут деформировать от перепада температур и так далее.

- Степень механизации, что больше зависит от аппарата, с помощью которого проводится сам процесс. Выделяют автоматические, автоматизированные, механизированные и ручные разновидности. Они могут применяться для одних и тех же видов металла. К примеру, сварка чугунного блока двигателя может производиться как в автоматическом, так и в ручном режиме.

- При использовании в качестве защиты газа, выделяют еще разновидности по типу этого газа. Он может быть инертный или активный, в зависимости от рабочей среды и типа металла.

- Характер защиты материала в зоне сваривания. Это может происходить в контролируемой атмосфере или с использованием струйной защиты.

Сварка металла полуавтоматом

Таким образом, исходя из этих параметров, каждый который может меняться, вытекает все разнообразие современных методов. Некоторые методы сварки металла относятся только к производственным или перешли в сферу домашнего применения, но они всегда поддерживаются инфраструктурой, помимо сильно устаревших, у которых есть более удачные современные аналоги.

Аппарат для аргонно-дугового сваривания

Для устройства данного вида в работе используются неплавкие электроды из вольфрама, а в качестве защиты находится аргоновый газ или гелий.

Процесс работы

В процессе сваривания редко используется присадочный материал в виде проволоки. Оборудование для аргонно-дугового сваривания может работать на постоянном, переменном, или импульсном токе. Путем соединения деталей служит применение вольфрамовых неплавких электродов. Защитной газовой средой является аргон или гелий. В частности устройство предназначено для сваривания нержавейки, алюминия, титана, меди, латуни, и магния.

Преимущества

• Сварочный шов получается исключительно качественным;

• Можно производить процесс сваривания разных видов металла.

• Затруднения в регулировке устройства;

• Требуется обладать необходимым опытом в сваривании.

Вывод

Если понадобится осуществить процесс сваривания различных цветных металлов на большом уровне качества, данное устройство предназначается как раз для вас.

Агрегаты для сваривания Агрегат для сваривания – это аппарат с наличием автоматического питания, в некоторых ситуациях является весьма выгодным устройством для сваривания деталей.

Процесс работы Аппарат имеет в себе весьма трудное электромеханическое устройство, в объединенную цепочку его входит двигатель внутреннего сгорания, сильный генератор, механическая энергия, которая образуется благодаря вращению коленчатого вала двигателя, а еще требуемые системы, чтобы обеспечивать его эксплуатацию. Механическая энергия, которая образуется благодаря вращению коленчатого вала двигателя, осуществляется генератором в нужный параметр электрического тока благодаря выпрямителю. За стабильность в работе горения сварной дуги отвечают показатели выпрямителя.

Преимущества

• Можно производить процесс сваривания в независимости от наличия электричества;

• Весьма качественное сваривание.

• Весьма большой размер устройства;

• Имеет большой вес;

• Затруднения в применении.

Вывод

Такой агрегат не очень удобный в применении домашних сфер, однако, в условиях, где нет в наличии электроэнергии, данное устройство просто незаменимо.

Достоинства и недостатки

Трансформаторные сварочные аппараты обладают следующими достоинствами:

- неприхотливость к условиям работы;

- низкая стоимость;

- надежность и простота конструкции.

К недостаткам относятся:

- невысокое качество шва ввиду нестабильности дуги;

- значительная нагрузка электросети;

- громоздкость и тяжесть.

Сварочные выпрямители отличаются:

- стабильностью дуги;

- низким искрообразованием;

- глубиной сварки.

Недостатками выпрямителей являются:

- высокая стоимость;

- чувствительность к перегреванию.

К преимуществам сварочных инверторов для дачи следует отнести:

- стабильность дуги;

- небольшие размеры и легкость прибора;

- работа от домашней сети 220 В;

- наличие множества настроек;

- плавность корректировки параметров;

- получение качественного шва.

Недостатки инверторов:

- непригодность к ремонту;

- зависимость от эксплуатационных условий.

Автоматы и полуавтоматы отличаются:

- наличием автоматического блока управления;

- качественным швом;

- возможностью сваривания тонких металлических листов.

Сварочные генераторы обладают:

- автономностью;

- качеством выполнения работ;

- экономичностью.

Недостатком полуавтоматов и автоматов является относительно высокая стоимость.

TIG-аппараты обладают такими достоинствами:

- близкое к идеальному качество шва;

- диапазон настроек;

- соединение тонкостенных элементов.

Недостатки TIG-сварки:

- высокая стоимость;

- низкая производительность;

- использование присадочного материала.

Аппараты MIG/MAG выделяются:

- одним из самых лучших показателей ровности и качества шва;

- удобством работы;

- большим числом настроек.

Потребители отмечают такие недостатки MIG/MAG-сварочников:

- вес и габаритность устройств;

- цена оборудования и расходников.

Разновидности сварочных аппаратов по конструктивным особенностям

Сварочное соединение, как и резьбовое, имеет соответствующие достоинства и недостатки. Основной недостаток сварки в том, что для получения такого соединения потребуется не дешевое сварочное оборудование. Кроме того, чтобы соединить две заготовки, необходимо знать азы пользования сварочными аппаратами. Достоинство сварки в том, что соединить можно абсолютно любой формы и конструкции металлические детали без необходимости сверления в них отверстий.

С момента изобретения сварочных аппаратов прошло немало времени, поэтому эти устройства прошли долгий путь совершенствования, что послужило причиной облегчения их использования, и получения качественного результата. В ходе модернизации появились различные виды сварочных аппаратов, с которыми многие мастера даже не знакомы. Чтобы устранить пробелы в знаниях, рекомендуется раз и навсегда разобраться с разновидностями сварочных аппаратов, чтобы узнать их отличия, преимущества, недостатки, и решить, какой лучше выбрать для дома.

Сварка полуавтомат конструкция и принцип работы

Сварка полуавтомат является электрическим аппаратом, предназначенным для того, чтобы преобразовывать электрическую энергию в тепловую, при помощи такого эффекта как электрическая дуга. Процесс реализуется при помощи плавящего электрода “электродной проволоки”, которая постоянно подается на место сварки.

Электрод является калиброванной омедненной проволокой заданной толщины. Покрытие проволоки делается, чтобы обеспечить хорошее скольжение и электрический контакт. Проволока располагается поверх специальной катушки, что позволяет ей равномерно разматываться и подаваться во время сварки.

Процесс сварки производится в ручном режиме, с помощью таких приспособлений: источник тока, механизм подачи электрода, гибкие шланги и пистолет, который рабочий использует, чтобы наложить сварной шов.

Полуавтоматические сварочные аппараты разделяются по защите шва:

• для сварочных работ под флюсом;

• для сварочных работ с защитными газами;

• для сварочных работ, в которых используется порошковая проволока.

Чаще всего пользуются полуавтоматами для сварочных работ с защитными газами. Данный тип сварки используется для сваривания конструкций, материалом которых являются углеродистые и легированные стали, или цветные металлы.

Как защитный газ, используют углекислоту, находящуюся в баллонах высокого давления, и подающуюся к пистолету. До попадания в зону сварки газ предварительно стабилизируется при помощи редуктора. Сварка в среде защитного газа обладает рядом плюсов в сравнении со сваркой при помощи покрытых электродов:

Технологические преимущества сварки полуавтомат

высокие показатели производительности и качества швов;

полуавтоматическая сварка швов небольшой длины может производиться в любом пространственном положении;

соединительная сварка может быть реализована в висячем положении, метал не будет вытекать.

Производственные преимущества:

отсутствуют вредные выделения в процессе сварки.

Сварка полуавтомат является незаменимой вещью в быту. Сварить то там, то здесь, а если вы обладатель автомобиля, то и подавно, техника периодически нуждается в косметическом ремонте. Выполнение качественных сварных швов в полуавтомате – намного более простая задача, чем при электродной сварке.

Если вы собираетесь приобретать сварочный полуавтомат, нужно выяснить каким напряжением обладает ваша электрическая сеть. Если напряжение занижено по сравнению с нормой, то следует выбирать более мощный аппарат, поскольку показатели мощности зависят от показателей электрической сети.

Если вы имеете доступ к трехфазному напряжению (380В), то обязательно следует выбирать трехфазный аппарат. Это связано с тем, что наилучшие показатели выпрямительного тока получаются только когда используются трехфазные выпрямители, а от этого зависят показатели качества сварки.

Сварочное оборудование — что это такое, виды, особенности

Сварка металлов применяется во многих отраслях промышленности, строительстве и даже в решении мелких бытовых вопросов. Чтобы сделать ровный шов, необходимо обладать навыками и оборудованием.

Сварочное оборудование – это все то, что необходимо сварщику для работы. Это и особые сварные устройства, и защитные элементы, и расходные материалы. Применяя все это, можно соединить большую часть металлов на молекулярном уровне. Конечное изделие получается прочным, и будет служить долго.

От типа сварного аппарата зависит технология сварки, которой должен владеть работник. Выбор способа сварки зависит от поставленной задачи.

Особенности работы инверторов

Сварочный аппарат.

Неисправности, встречающиеся во время работы с инвертором, следующие:

- электрическая дуга может потерять стабильность горения;

- электрическая дуга может попросту исчезнуть;

- может начаться сильное разбрызгивание металла во время сварки;

- электрод может прилипнуть к поверхности соединяемых металлических заготовок;

- электропитание прибора может самопроизвольно отключиться;

- аппарат может внезапно сильно нагреться.

Причинами таких сварочных неприятностей могут быть разные факторы. Чаще всего встречаются следующие:

- Вы выбрали «неправильный» электрод: его диаметр не подходит силе получаемого сварочного тока. В результате страдает стабильность дуги.

- Если вы неверно рассчитали силу сварочного тока, металл начнет разбрызгиваться со страшной силой. Уменьшить силу тока, взять электроды с меньшим диаметром – вот что надо сделать для решения проблемы, все просто.

- Распространенная беда – низкое сетевое напряжение, в результате чего даже у опытных мастеров может возникнуть очень нежелательное явление в виде прилипания электродов. Эту же картину дадут слишком длинные электрические провода, которые в силу протяженности обязательно начнут перегреваться. Старайтесь контролировать и длину проводов, и диаметр их сечения – он должен составлять не меньше 2,5 мм².

- Обрыв кабеля – примитивная ошибка, тем не менее встречается довольно часто. Неполный контакт между поверхностями электрода и зажимного устройства относится к этой же группе причин исчезновения сварочной дуги.

- Избыточный перегрев аппарата может возникнуть из-за долгого использования инвертора без перерыва. Такая ситуация закономерна. Если же перегрев происходит после короткого периода работы, нужно проверить и заменить обмотку – скорее всего, она износилась.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих

для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Сварка пучком электродов

Сущность

процесса сварки пучком электродов состоит в том, что несколько электродов

с защитным покрытием закрепляют друг с другом тонкой проволокой в трёх местах.

Оголённые от покрытия концы электродов скрепляют между собой сварочными прихватками.

Схема сварки показана на рисунке:

Сварочный ток подводят одновременно ко всем электродам. Возбуждение дуги происходит

на том электроде, который находится ближе всего к свариваемому металлу. В процессе

сварки электрическая дуга переходит от одного электрода к другому. Использование

такого способа ручной дуговой сварки позволяет избежать большого нагрева электродов,

поэтому, появляется возможность устанавливать большую силу тока.

К примеру, если используются три электрода диаметром 3мм, то силу сварочного

тока устанавливают 300А. Потери на угар и разбрызгивание металла не увеличиваются.

Такой способ сварки позволяет увеличить производительность сварочных работ на

50-100%. Из-за постоянного подогревания электродов, коэффициент их наплавки

увеличивается. Недостаток такого способа сварки состоит в том, что не получается

проварить корень сварного шва из-за большого размера пучка электродов. Поэтому,

для провара корня шва используют тонкий электрод, а затем, заплавляют шов пучком

электродов.

Особенности аппаратов Ресанта

Технический процесс улучшения показателей работоспособности устройства, реализован благодаря внедрению специальной транзисторной платы преобразования тока — IGBT.

Сварочный инвертор Ресанта имеет конструктивную особенность — вертикальное расположение транзисторной платы. Такая конструктивная особенность позволила избежать скопления пыли, как следствие — повышена характеристика износостойкости.

В аппарате также реализована система непрерывной работы, средний показатель который равен десятиминутному интервалу, при использовании мощности меньшей 70%. Если в процессе работы этот показатель использования ресурсов мощности увеличен, среднее время непрерывной работы составит не более 7 минут, после чего автоматизированно происходит переход на холостой ход. При этом мощность потребления холостого хода, равная 75 В, позволяет производить быстрый розжиг дуги, начиная моментальный процесс работы. Компания, производящая аппарат Ресанта, обеспечила все для его простого использования.

В процессе эксплуатации аппаратов подобной системы велика вероятность возникновения перегрева устройства, что может привести к его поломке. Однако приборы Ресанта, оснащены специальным индикатором, сообщающим сварщику о наличие этой проблемы, в таких случаях необходимо прервать процесс работы примерно на 5 минут, при этом от электросети сам аппарат отключать нет необходимости. Благодаря этой особенности эксплуатация устройства, становится более безопасной для пользователя. Для охлаждения устройства в системе применяется набор из двух кулеров.

Интуитивно понятная панель управления располагается на передней части корпуса, на его задней части находится переключатель питания и кабель. Регулятор электрического тока представляет собой реле с поворотным механизмом, что позволяет самому контролировать мощность использования. Передняя панель оснащена:

- индикатор питания;

- индикатор нагрева устройства;

- клемы;

- регулятор тока.

На аппарате присутствуют удобно расположенные клемы, к которым подключается кабель, с его помощью создается замкнутая цепь. К верхней части корпуса крепится ремень для удобности переноски устройства.

Внутри корпуса расположен трансформатор, являющийся преобразователям частоты тока равного в 50 Гц, в частотные показатели в 20 кГц, используя напряжение, не превышающее 75 В, осуществляется возможность получения силы тока в 140 А.

В других устройствах линейки, таких как Ресанта саи 160 пн, реализован больший диапазон напряжения на входе, что позволяет увеличить силу тока. Это позволяет повысить качество сварочных швов.

Если взглянуть на то, сколько киловатт потребляет сварочный аппарат Ресанта 220 на максимальной мощности, то эта величина может достигать 6,6 кВт в час, 4,9 кВт потребляет Ресанта саи 160. В отзывах владельцев аппарата отмечается всего один недостаток — это короткий кабель питания. О неисправностях и ремонте аппарата Ресанта САИ 190 читайте в данной статье.

Трансформаторы

Принцип работы основан на понижении входящего напряжения до уровня, необходимого для создания устойчивой дуги. Трансформатор, основная деталь оборудования, имеет две обмотки: первичную и вторичную. Какие бывают сварочные аппараты этого типа?

Напряжение регулируется двумя способами. Первый — это амплитудный метод, когда обмотки смещаются относительно друг друга физически. Делается это с помощью специального механизма.

Самое простое решение заключается в разделении обмотки на несколько частей, подключая/отключая которые добиваются нужного напряжения. Второй — фазное регулирование, которое обеспечивают тиристоры. Более производительный способ, дающий возможность регулировать ток по многим характеристикам.

Как выбрать аппарат

Сварог производит и продает сварочные аппараты для работ по перечисленным выше технологиям. Выбирать вид сварочного инвертора нужно исходя из своих задач. К примеру, если нужна сварка для СТО, то лучше всего по характеристикам стоимости и универсальности в области подойдут аргонодуговые сварки.

С помощью аргона можно будет сваривать между собой те металлы, которые применяются в автомобилях — сталь, алюминий, титан и т.п, что является необходимым условием при работе с автомобилями, так как обычная электродуговая сварка не покрывает все проблемы и задачи, которые возникают в этом случае.

В первую очередь, нужно определиться с видом работ, для которых будет использоваться сваркой. Также стоит учитывать квалификацию специалиста, который будет с ней работать — далеко не каждый сварщик сможет работать с плазмой или аргоном, соответственно нужно учитывать и человеческий фактор.

Далее надо смотреть на свой бюджет — у Сварога есть сварочные аппараты для одной технологии, но они отличаются стоимостью. Исходя из бюджета и необходимого функционала выбирается инвертор.

В Вашей мастерской есть сварочный аппарат фирмы Сварог?

ДаНет, но будет!