Что такое сварка и какие виды бывают

Содержание:

- Классификация способов сварки

- Настройки аппарата при сварке давлением

- Механический класс сварки

- Что такое холодная сварка?

- Суть процесса

- Методы контроля качества сварных соединений

- Принцип сваривания

- Брак и швейные дефекты

- Технология сварочного производства и виды сварки

- Основные виды сварки

- Три основных разновидности

- Классификация основных видов сварки плавлением

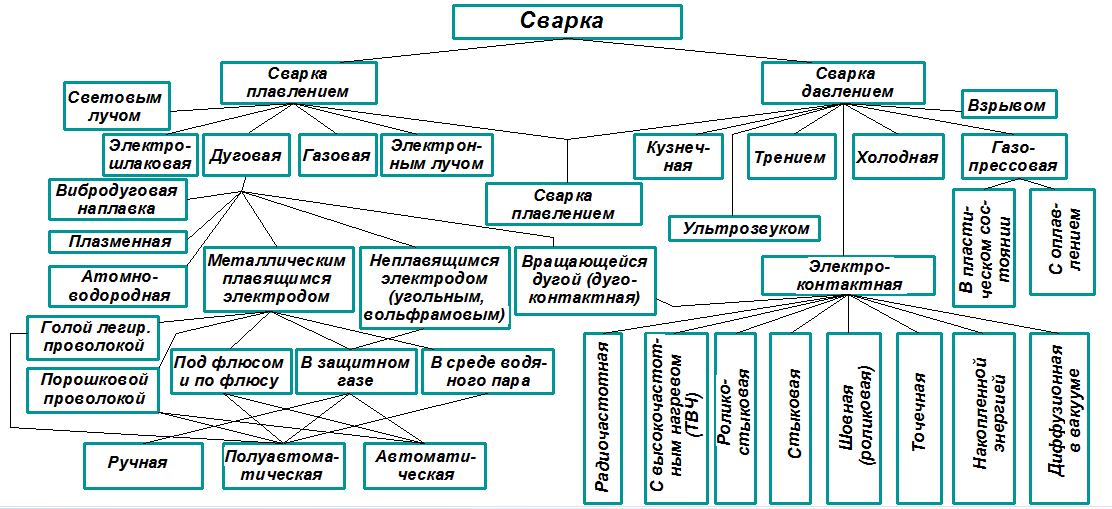

Классификация способов сварки

Основными способами создания сварочных швов выделяются три основные виды сварки. Плавление элементов без прилагаемого усилия или давления применяется к оборудованию, способному работать электрической дугой или газовым пламенем. Расплавленные металлы соединяются в сварочной ванне, образуя защитный слой поверх деталей для предотвращения окислов и взаимодействия с кислородом.

Электродуговая сварка

Термомеханическим видом соединения подразумевается применение давления и тепловой энергии. Подогрев заготовок элементов осуществляется за счет тепловой энергии, механическое усилие придает нужное соединение пластичному металлу. Классификация сварки имеет третий вид, при котором производится давление на части материалов. В результате действий, материал сжижается, становится текучим, что дает возможность соединить материалы в труднодоступных местах. Загрязнённый слой отводится на поверхность текучей жидкости, в результате чего появляется обновлённый слой, чистый шов.

Настройки аппарата при сварке давлением

Выбор режима сварки, т.е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование — часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Выбор режима сварки зависит от физических характеристик соединяемых деталей.

Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Что такое холодная сварка?

Холодная сварка – процесс, при котором происходит соединение двух твердых тел без нагрева свариваемых деталей на стыке соединения. Отличительной особенностью холодной сварки металлов является отсутствие фазы расплавления.

На первый взгляд, холодная сварка может показаться волшебством. Многие люди не могут понять, как может производится процесс соединения без нагрева, электрического тока или специальных растворов. Если посмотреть видео – у многих возникает мысль: «Это что-то магическое». На самом деле никакой магии нет.

Метод холодной сварки основан на использовании пластической деформации, с помощью которой разрушают на свариваемых поверхностях хрупкую пленку окислов. В настоящее время известно, что сила сцепления от контакта может быть значительно увеличена благодаря сильному сжатию деталей между собой, увеличению времени контакта, повышению температуры деталей, а также от комбинирования вышеперечисленных факторов.

Основная трудность подготовки поверхности деталей заключается в тщательном удалении с нее органических и окисных пленок. Органические пленки – это тонкие пленки масел, жирных кислот и парафинов, покрывающие свариваемые поверхности. Препятствуют сцеплению также пленки адсорбированных на поверхности газов.

При контакте с кислородом или другими реактивными веществами происходит образование поверхностных слоев, которые в значительной мере или полностью исключают вероятность возникновения эффекта холодной сварки. Ведь именно образующаяся из-за содержания кислорода в воздухе на поверхности металла оксидная пленка не дает соединиться свариваемым деталям в нормальных условиях. Кстати, даже при помещении в вакуум оксидная пленка не исчезает, то есть поверхность металла требует дополнительной очистки.

При холодной сварке металлы соединяются благодаря совместному пластическому деформированию по поверхности их взаимного контакта. Образование цельнометаллического соединения происходит за счет возникновения металлических связей между соединяемыми металлами. Эти связи возникают между атомами при сближении поверхностей соединяемых материалов в результате образования общего электронного облака, взаимодействующего с ионизированными атомами обеих металлических поверхностей. Сварное соединение образуется только путем деформации, без нагрева извне. Это обстоятельство позволяет сваривать термически разупрочняемые материалы без нарушения их физических свойств. Отсутствие нагрева исключает опасность образования хрупких интерметаллических прослоек в зоне контакта разнородных металлов (например, алюминия и меди). Холодную сварку можно выполнять во взрывоопасной среде, возможна герметизация объектов, нагрев которых недопустим (это широко используют в промышленности).

В реальных условиях нет идеально чистых и гладких металлических поверхностей. На них имеются неровности, выступы, окисные, адсорбированные пленки, органические пленки, которые препятствуют сближению поверхностей на расстояния действия межатомных сил. Поэтому получение сварного соединения возможно только при значительных пластических деформациях, приводящих к сминанию выступов, разрушению и раздроблению поверхностных слоев и их удалению из зоны сварного соединения вследствие пластического течения. В результате в контакт вступают по всей свариваемой поверхности чистые слои металла, между которыми образуется металлическая связь.

Исследования показали, что даже у самых гладких поверхностей металлических деталей есть шероховатости, и именно эти высокие точки прикасаются к противоположной детали. В процессе образования сварного шва фактически участвуют лишь несколько тысячных долей процента площади поверхности детали, но этих микроскопических участков вполне достаточно для создания мощных молекулярных соединений. Так что при соблюдении необходимых показателей гладкости свариваемых поверхностей деталей между точками соприкосновения создается мощнейшая связывающая сила.

Снижение прочности сварного соединения за счет уменьшения толщины металла в месте соединения до известной степени компенсируется повышением прочности деформированного металла, получающего наклеп. Например, предел прочности технически чистого алюминия в зоне максимальной деформации возрастает примерно в два раза.

Суть процесса

Принцип действия заключается в использовании мощного источника энергии, передающего тепло сварочной ванне. В рабочую зону подается расплавленная проволока, которая при остывании представляет собой сварной шов. Путем перемещения горелки увеличивают обрабатываемую зону, одновременно добавляют присадочный материал. По мере охлаждения расплав кристаллизуется, образуя прочное соединение. Процесс возбуждения электрической дуги протекает в 3 этапа:

- электродом касаются заготовки, возникает короткое замыкание, нагревающее кончик;

- стержень отводят на нужное расстояние, которое определяют опытным путем;

- поддерживают стабильное горение дуги.

Некоторые аппараты снабжены функцией бесконтактного розжига. Для этого используется специальное устройство — осциллятор.

Методы контроля качества сварных соединений

Требования к качеству сварных швов в машиностроении достаточно высоки. Если наружные дефекты можно обнаружить при простом визуальном осмотре сварного шва, то выявление внутренних дефектов возможно только с помощью испытаний и спецоборудования. Основная задача любого метода контроля это определение степени однородности структуры сварного шва и выявление участков с обнаруженными посторонними включениями или пустотами.

Контроль качества сварного соединения может быть следующим:

- Контроль керосином. Такой вид контроля применяется для сварных швов в открытых металлических емкостях, требующих герметичных соединений деталей. В этом случае с одной стороны шов покрывается водным раствором мелового порошка. После высыхания мела с другой стороны шва наносится керосин. Через некоторое время при наличии дефектов в сварном соединении керосин проступает через них и образует темные пятна на меловом покрытии. Дефектные участки шва выбираются механическим путём и перевариваются. После чего проводится повторный контроль керосином.

- Контроль давлением. Используется для контроля сварных соединений закрытых емкостей. Входные отверстия закрытой емкости герметично закрываются и вовнутрь подаётся сжатый воздух с избыточным давлением. Если на протяжении определённого времени стрелка манометра не показывает снижение давления внутри емкости, то все швы считаются годными. Если давление падает, то дефектные участки выявляют с помощью обмыливания мыльным раствором и исправляют.

- Магнитопорошковая дефектоскопия (МПД) – применяется при выявлении наружных дефектов сварного шва. Зачищенное до металлического блеска сварное соединение покрывается специальным раствором – индикатором и просвечивается лампой с ультра-фиолетовым излучением. В случае обнаружения повышенной концентрации раствора – индикатора дефектный участок бракуется и подлежит исправлению.

- Ультразвуковой контроль (УЗК) – применяется для обнаружения внутренних дефектов и основан на принципе изменения длины звуковой волны при прохождении через материалы различной плотности. Изменение длины волны при прохождении через дефектный участок фиксируется прибором и определяется глубина залегания некачественного наплавленного металла.

- Рентгеноскопия. Метод контроля применяется для сложнодоступных сварных швов, к которым другие методы контроля невозможны. При прохождении через сварной шов рентгеновских лучей дефектные участки с отличной от основного состава плотностью проявляются на рентгеновском снимке. По форме и размерам дефектного участка определяется природа появления дефекта и принимается решение о браковке или разбраковке сварного соединения.

Если вас интересует сварка нержавейки, черных и цветных металлов с соблюдением стандартов качества, то компания ЗАО «Завод Пиляко» готова предложить свои услуги. Наши профессиональные сварщики проведут сварочные работы в соответсвии с самыми строгими технологичекими требованиями. Мы осуществляем ручную дуговую сварку, полуавтоматическую в газовой среде, а также аргоновую TIG (ТИГ)-сварку. Будем рады сотредничеству!

Принцип сваривания

Как говорилось выше, принцип сваривания плавлением основан на процессе смешивания расплавленного металла в зоне сваривания, с образованием прочного, неразборного соединения. Источник тепловой энергии, имеющий довольно большую мощность, концентрирует тепловую энергию на малой площади сварочной ванны. Именно в этой ванне и находится доведённый до точки плавления сплав, который туда подаётся либо с использованием электрода, либо со специальной проволокой (в случае сваривания несгораемым электродом). Перемещая источник тепловой энергии вдоль кромки соединяемых деталей, перемещают и сварочную ванну, постепенно добавляя в неё присадочный материал. После остывания, материал ванны кристаллизуется, что приводит к образованию прочного сварного шва.

Процесс розжига высокотемпературной дуги состоит из трёх последовательных действий. Сначала электродом касаются заготовки, в результате чего получается короткое замыкание, вызывающее нагрев его кончика. Далее, кончик отводят на небольшое расстояние от детали, это расстояние подбирается опытным путём. Оно должно быть таким, при котором дуга наиболее устойчива. Разогрев электрода необходим для устойчивой экзоэмиссии электронов, которая также гарантирует устойчивую электрическую дугу.

Принцип сварки плавлением

При плавлении электрода происходит перенос присадочного материала в сварную ванну, и детали соединяются. На некоторых сварочных аппаратах, предназначенных для сварки несгораемым электродом, поджиг дуги является бесконтактным. Он выполняется специальным устройством, называемым осциллятором.

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Причины:

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих

для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Три основных разновидности

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической теплоту получают за счет трения, давления, ультразвука или взрыва.

Виды сварочных работ многообразны и их классификация производится по разным критериям. Классификация идет по способу , по непрерывности процесса сварки, степени механизации, используемым газам. Кроме этого имеются технологические признаки, которые индивидуальны для каждого вида сварки.

Виды сварных соединений подробно описаны в ГОСТ (государственных стандартах). Кроме этого имеется большое количество ГОСТ описывающих виды сваривания, способы контроля сварных швов, меры безопасности при производстве сварочных работ.

https://youtube.com/watch?v=ocJFw1HwOpw

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Плазменная сварка.

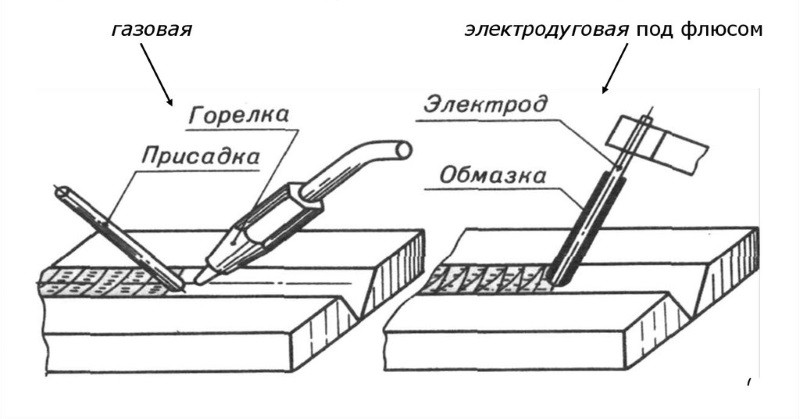

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

Газовая сварка.

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам:

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Дуговая сварка.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Лазерная сварка.

Недостатками считают низкий КПД, высокую стоимость оборудования.

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая технология применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Электрошлаковая сварка.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

Индукционная сварка.

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Электронно-лучевая сварка.