Фрезерный станок по дереву своими руками

Содержание:

- Копировальное кольцо

- Для чего нужна почвофреза

- Другие варианты изготовления

- Глубина фрезерования

- Подготовка шаблона

- Изготовление фрезера из дрели

- Вариант 1. Инструкция по изготовлению стола для ручного фрезера

- Рейсмус и фуганок из фрезера

- Что можно делать фрезером по дереву в зависимости от его мощности

- Творчество без границ

- Фрезер из двигателя от стиральной машины

- Комплектующие и алгоритм сборки

- Что понадобится для изготовления

- Для чего предназначена фреза на минитрактор

- Особенности изготовления

- Применение

- Безопасность при работе на самодельном фрезерном столе

Копировальное кольцо

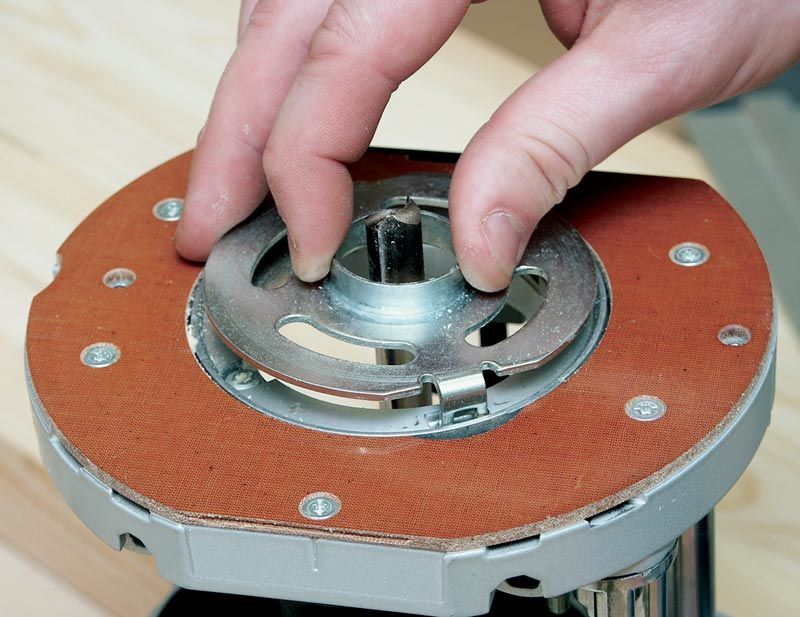

В некоторых случаях копировальную втулку устанавливают одним движением, центровка в таком случае не требуется.

Есть и другие дополнительные приспособления, но о них позже. Сейчас же расскажем о копировальном кольце — одном из обязательных атрибутов ручного фрезера, почти всегда входящим в комплект поставки. Приспособление очень простое, но удобное в работе и полезное.

Как правило, это штампованная стальная пластина с выступающим кольцевым бортиком вокруг центрального отверстия, который и служит упором, отслеживающим копировальный шаблон. Втулку подбирают под конкретную фрезу. В идеале она должна проходить сквозь центральное отверстие с небольшим зазором. Иными словами, не стоит полагаться на то единственное кольцо, что прилагается к инструменту.

Чаще всего втулка нуждается в центрировании специальным конусом. Его вставляют в цангу (до упора в копировальное кольцо), тем самым выравнивая положение, и лишь затем окончательно затягивают крепежные винты. Иногда вместо последних используют быстрозажимные фиксаторы, тогда ничего центрировать не нужно.

Принцип действия оснастки прост — выступающий кольцевой бортик в центре ведут вдоль шаблона. При этом фреза повторяет изгибы на заготовке. Главный «минус» у такой «приспособы» один — невозможно получить точную копию — она всегда будет больше оригинала.

Подобный метод удобен в серийном производстве (естественно, речь о бытовых масштабах) или когда заготовка достаточно ценная и ради ее обработки стоит изготовить шаблон.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Для точной и удобной работы фрезер должен иметь гладкую подошву. Когда копировальная втулка не используется, паз, предназначенный для нее, закрывают кольцом.

Подобная втулка с нужным диаметром опорного кольца, ее привинчивают, но крепежные винты не затягивают.

Для точного позиционирования втулки устанавливают центрирующий корпус. Его, как обычную фрезу, зажимают в цангу (с той лишь разницей, что опорная подошва при этом прижата к корпусу).

После установки конуса стопор механизма опускания освобождают, и подошва под действием подъемных пружин прижимает конус ко втулке, тем самым точно центрируя ее. Вновь зафиксировав стопор, винты крепления втулки надежно затягивают.

Рекомендуется подбирать кольцо с наименьшим из возможных диаметром центрального отверстия, не забывая о том, что рабочая часть фрезы должна свободно проходить сквозь него.

Если шаблон дает надежную опору только одной из сторон платформы, с другой выдвигают и фиксируют стопорным винтом дополнительную «подпорку». Если этого не сделать, велик риск проиграть в точности.

Для чего нужна почвофреза

Мы уже говорили, что фреза способна заменить сразу три устройства. Вот список этих устройств с выполняемыми функциями:

культиватор

– используется для обработки почвы перед посевными работами, он рыхлит грунт, обеспечивает борьбу с сорными растениями. При этом рыхление осуществляется без оборота грунта;

плуг

– специальное устройство для работы на плотных грунтах, он вспахивает почву, делая её более рыхлой. Тракторные плуги являются самыми распространёнными, они выпускаются как для больших тракторов, так и для мини-тракторов. Обработка плугом обеспечивает оборот грунта, благодаря чему непроросшие семена сорных растений опускаются глубоко в почву, что способствует их гибели. Регулярная обработка практически полностью освобождает грунт от сорняков;

борона

– ещё одно устройство, делающее почву более однородной и мягкой. Боронование делает грунт мягким, также оно защищает его от высыхания. Бороны подразделяются на зубовые, сетчатые и дисковые.

Каждое устройство обладает своими преимуществами, несмотря на схожесть по назначениям. Фреза для минитрактора, собранная своими руками, выполняет те же функции, но гораздо эффективнее. В зависимости от устройства, она обеспечивает оборот грунта или просто делает его более рыхлым, способствуя равномерному и глубокому внесению удобрений и проникновению влаги в глубокие слои почвы.

Иными словами, – это механизированный аналог лопаты. Она хорошо рыхлит землю, обеспечивает надлежащее внесение и распределение удобрений, останавливает или замедляет рост сорняков. Одновременно с этим она позволяет избавиться от крупных камней, поднимая их на поверхность – их остаётся только собрать и выкинуть

Другие варианты изготовления

Имеются и другие варианты создания фрезера. Его можно создать из дрели либо из шуруповерта, из гравера и других приспособлений. Делается он просто, ведь такой тип инструмента уже будет оснащен патроном, где можно будет зажать хвостовую часть фрезы. Но учитывая, что дрель либо шуруповерт развивают малые обороты, где-то 3 тысячи в минуту, из-за чего добиться высокого качества обработки детали попросту не получится. Как подставку для закрепления дрели лучше всего будет применить приспособление для сверления вертикального типа, что можно приобрести в любом спецмагазине. Нужно будет заменить лишь оснастку, после чего самодельный фрезер такого типа будет готов.

Еще один вариант фрезера создается из двигателя от пылесоса либо мотора со стиральной машины. Для его создания требуется сделать специальный стол. После этого на моторный вал потребуется произвести установку цанги для зажимания фрез. Но ее не получится закрепить на валу мотора без переходника, который можно заказать только у токаря. Кроме того, потребуется создать механизм подъемного типа, что позволит производить удобную регулировку вылета инструмента. Он создается из пары труб, что выполняют роль стоек, на которых закрепляется мотор, а также шпильки резьбового типа.

Одним кончиком она входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть двигателя. На шпильке потребуется жестко закрепить колесо поворотного типа, при помощи которого и производится регулирование высоты.

Глубина фрезерования

Следующий этап настройки — установка глубины погружения. Она задается вертикальным упором, который может иметь несколько ступеней регулировки. Наиболее ходовая — положение самого упора. Уперев его в самую низкую из ножек «револьвера» (если это возможно), ослабляют фиксаторы упора (обычно реализован барашковый зажим) и самой «головы» и опускают ее до касания фрезой поверхности.

Заметим, что вовсе не обязательно использовать заготовку, лучше проделывать данную операцию на плоскости верстака, без риска повредить деталь.

Теперь нужно зафиксировать подвижный упор или просто придерживать его одной рукой, а другой установить подвижный указатель (он «ездит» вверх-вниз) напротив нулевого деления мерной шкалы, тем самым откалибровав линейку. Все, она готова к работе.

Перемещая упор и следя за указателем, настраивают глубину и затягивают винт подвижного упора. Если фрезер «из простых», то юстировка закончена. В ином случае глубину погружения подгоняют более точно. Положение подвижного (уже закрепленного) упора изменяют с точностью до десятых долей миллиметра, поворачивая регулировочное колесико.

Оно имеет фиксаторы («перещелкивается» по делениям) или просто туго вращается. Первый вариант лучше, так как установка не собьется в процессе эксплуатации. Хорошо, когда такая регулировка реализована в широких пределах, и очень удобно, когда ее можно производить непосредственно во время работы.

Подготовка шаблона

Этап 1. Зарисовка.

Материалы, которые могут понадобиться на данной стадии, выглядят так. С помощью линейки и карандаша стоит зарисовать ножи, так как они – это прямое отражение будущей фрезы. Если их нет в наличии – не проблема найти пример в интернете, и уже далее перерисовывать его профиль и следовать дальнейшим инструкциям.

Этап 2. Вырезаем форму.

В зависимости от того, какое количество ножей нам в итоге понадобится, отсчитываем необходимое количество листиком и, захватывая их, аккуратно вырезаем форму будущего изделия, не цепляя при этом ни «острие», ни две несущие стороны ножа.

Этап 3. Изготовление формы.

С помощью клея, приклеиваем шаблон к заготовке и аккуратно отпиливаем болгаркой лишнюю длину

Помните: важно сохранять не только острие, а и боковые стороны! Так что, при работе с болгаркой стоит быть несколько осторожным и учитывать габариты изделия

Изготовление фрезера из дрели

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления, которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП, как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео.

Что можно делать фрезером по дереву в зависимости от его мощности

С помощью обычного ручного фрезера можно скруглять углы и торцы мебельных щитов из дерева и МДФ, сверлить отверстия, оформлять радиуса и выравнивать углы, фрезеровать и пазовать поверхности. Однако функциональность и удобство пользования определенной моделью напрямую зависит от мощности. Исходя из того, что вы планируете делать фрезером, подбирается тот или иной вариант инструмента.

- Ручные фрезеры малой мощности (500-1200 Вт). Данный вид ручных фрезеров предназначен для работы с фрезами с рабочим диаметром порядка 32мм и хвостовиками 6-8мм. Подойдет для тех, кто занимается изготовлением мелких бытовых предметов из дерева (посуды, навесных полочек, рамок, шкатулок и т.д.). Или планирует использовать время от времени для решения определенных задач.

- Фрезеры средней мощности (1200-1900 Вт). Мощность фрезера, в конечном счете, определяет его вес и размер, более габаритным и тяжелым инструментом сложнее обрабатывать какие-то мелкие детали. Оптимальная длина хвостовика фрез для прибора средней мощности – 8-12мм.

- Фрезер большой мощности (1900-2400 Вт). Предназначен для изготовления мебельных фасадов, распила, обработки длинных кромок и других работ с габаритными деталями. Чаще всего закрепляется с помощью различных приспособлений на верстаках и рабочих столах, вручную, держа инструмент на весу, сложно добиться нужной точности и аккуратности в обработке поверхностей и торцов.

При больших объемах работ не всегда рационально тратить время на несколько подходов для обработки каждой заготовки. Поэтому лучше в этом случае приобрести фрезер большой мощности.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Комплектующие и алгоритм сборки

Изготовить фрезерный станок из дрели, которая есть практически у каждого домашнего мастера, можно, но при этом следует иметь в виду, что такое устройство не сможет в полной мере заменить серийную модель. Объясняется это тем, что патрон обычной ручной дрели способен вращаться со скоростью 3000 об/мин, тогда как серийный фрезер в состоянии обеспечить вращение используемого инструмента со скоростью до 30000 об/мин. Кроме того, редуктор бытовой электрической дрели не рассчитан на интенсивные нагрузки, которые быстро приведут его в неисправное состояние.

Вертикальный фрезер из дрели

Схема простейшей вертикальной стойки для дрели

Между тем простейший фрезер, изготовленный из подручных материалов с минимальными финансовыми затратами, способен успешно справляться со многими технологическими задачами. Чтобы изготовить свой фрезерный станок из электрической дрели, вы должны найти следующие материалы и инструменты:

- несколько кусков ДСП или толстой фанеры;

- хомут, при помощи которого дрель будет фиксироваться на основании устройства;

- болты, саморезы и другие крепежные элементы;

- перьевое сверло или сверлильную коронку диаметром 40 мм;

- стандартный набор слесарных инструментов.

Обрезки реек, куски фанеры, металлические уголки – всё это можно использовать для изготовления простой фрезерной стойки

Сам процесс сборки самодельного фрезера проходит по следующему алгоритму.

- Из листов ДСП или фанеры собирается основа будущего фрезера, включающая в себя горизонтальное основание и вертикальную часть, на которой будет фиксироваться электрическая дрель. Размеры листов ДСП или фанеры, из которых будет изготавливаться такая конструкция, рассчитываются в зависимости от габаритов электрической дрели, используемой в качестве основы самодельного станка.

- В горизонтальном основании устройства сверлится отверстие диаметром 40 мм, которое необходимо для того, чтобы обеспечить доступ инструмента в зону выполнения обработки.

- На вертикальной стойке устройства при помощи болта крепится хомут, в котором фиксируется электродрель. Дрель при этом должна располагаться таким образом, чтобы нижний конец ее патрона находился в нескольких миллиметрах от горизонтального основания фрезера.

- Чтобы сделать положение дрели на вертикальной стойке более устойчивым, в ее верхней части можно зафиксировать небольшой деревянный брусок, который будет выступать в роли упора.

Варианты закрепления дрели (нажмите на фото, чтобы увеличить)

Стойка с регулировкой высоты посредством рычага

Как сделать фрезерный станок вышеописанной конструкции более удобным и функциональным? Для этого его можно оснастить простейшим микролифтом, который будет отвечать за перемещение электродрели в вертикальном направлении. Для изготовления такого лифта вам потребуются следующие расходные материалы и комплектующие:

- две металлические штанги, которые будут выступать в роли направляющих элементов;

- площадка (каретка) для фиксации электродрели, сделанная из ДСП или толстой фанеры;

- резьбовая ось и гайка, которые будут отвечать за перемещение электродрели в вертикальном направлении;

- элементы, обеспечивающие фиксацию электродрели в требуемом положении.

Стойка с регулировкой высоты с помощью резьбовой шпильки

Принцип, по которому работает такой самодельный фрезер, достаточно прост и заключается в следующем.

- При вращении резьбовой оси каретка с закрепленной на ней дрелью перемещается в вертикальном направлении.

- После того как электродрель и закрепленный в ее патроне инструмент будут выставлены в требуемом положении, каретка фиксируется при помощи крепежных элементов.

Естественно, вся конструкция такого самодельного фрезера, работу которого хорошо демонстрирует видео, должна быть зафиксирована на надежном основании. В качестве последнего может выступать поверхность рабочего стола или верстака.

Станок из старого электродвигателя

Самодельный фрезерный станок, при помощи которого достаточно успешно выполняют многие технологические операции, можно изготовить и без использования электродрели. Для того чтобы сделать такое устройство, вам потребуются следующие расходные материалы и комплектующие:

- приводной электродвигатель, в качестве которого можно использовать электромотор от старой стиральной машины и другой бытовой техники;

- патрон, в котором будет фиксироваться используемый режущий инструмент;

- переходник, при помощи которого вал приводного электродвигателя будет соединяться с патроном;

- листы ДСП или толстой фанеры для изготовления основания и вертикальной направляющей самодельного фрезера.

Что понадобится для изготовления

Сделать фрезер своими руками из дрели можно, используя любые подручные материалы. Основное требование: конструкция должна быть прочной, наличие люфтов и перекосов не допускается, электродрель должна быть надёжно закреплена.

Для изготовления деталей можно использовать:

ДСП или многослойную фанеру толщиной от 12 мм;

обрезки доски подходящей толщины;

деревянные бруски.

Также возможно использование других материалов. К примеру, можно использовать металл. Неплохая идея — основание, сделанное из толстого оргстекла или акрила. Сквозь такой материал будет видна обрабатываемая поверхность.

Детали соединяют при помощи саморезов. Для надёжности все неподвижные соединения можно проклеить любым подходящим клеем (столярным, ПВА и прочим).

Для крепления подвижных узлов могут понадобиться болты или шпильки диаметром 6 – 8 мм . К ним будут нужны гайки, как обычные, так и барашковые. Для некоторых соединений могут потребоваться шайбы. Возможно использование мебельной фурнитуры: направляющие механизмы, различный крепёж и так далее.

Для чего предназначена фреза на минитрактор

Одним из самых востребованных и популярных навесных агрегатов является почвофреза. Сегодня узнаем, как сделать фрезу на МТЗ своими руками. В том числе фрезу на минитрактор минского тракторного завода — МТЗ 82.

Фреза для трактора представляет собой инструмент, который способен выполнять множество различных функций, направленных на обработку грунта на разных земельных участках. Рассматриваемая самодельная почвофреза для минитрактора рекомендуется к использованию при работе на площадях, где нет в наличии крупных корневых систем деревьев и больших камней. Фреза для мини-трактора подразделяется на 2 основных вида.

Фреза почвообрабатывающая к минитрактору, оснащенная саблевидными ножами — самый распространенный вид данного навесного аппарата. Форма лезвий позволяет технике с легкостью справляться с большим потоком задач без угрозы нанесения вреда здоровью тракториста. Если такая почвофреза на минитрактор попадает на камень, ножи ее просто поднимают и продолжают работать дальше. Для изготовления такого оборудования используется сталь очень высокого качества. Фреза разборная, собрать агрегат можно в течение минуты.

«Гусиные лапки» — тоже популярный вид фрезы на мини-трактор Беларус. Ее используют при необходимости убрать из почвы сорняки и при работе на целине. Есть у оборудования значительный недостаток — низкая прочность, фреза нуждается в ремонтных работах и специальном уходе.

Минитехника – верный помощник в небольших частных хозяйствах. С ее помощью легко рыхлить, пропалывать, бороновать почву. Благодаря сменному оборудованию не понадобится приобретать целый автопарк. Например, выполнять перечисленные работы можно при наличии универсального навесного механизма – почвофрезы. О том, как соорудить ее своими руками пойдет речь в статье.

Основа конструкции – инженерный блок с барабаном и наваренными на него загнутыми лопастями. Во время движения трактора ножи погружаются в землю на обрабатываемом участке, приподнимают ее и переворачивают. По сути это то же самое, что делают плугом или лопатой.

Правильно изготовленная своими руками почвофреза позволяет даже в сложных условиях выполнять следующие работы:

- рыхлить почву;

- перемешивать грунт любой плотности и состава;

- уничтожать сорняки.

При помощи минитрактора с почвофрезой обрабатывают целину, давно заброшенные поля, участки под посадку огородных и садовых культур, клумбы и газоны. Пригодна техника и для малых и для больших участков.

Почвофреза — отдельный съемный механизм, состоящий из следующих деталей:

- рама с опорными башмаками (лыжами);

- ножи для работы в виде изогнутых пластин;

- вал, редуктор и кожух.

Ножи крепятся к валу почвофрезы и приводятся в движение через передаточный шарнирно-телескопический вал. Редуктор уменьшает скорость вращения и в это же время усиливает мощность ножей. Опорные башмаки или лыжи регулируют глубину обработки, не позволяя ножам слишком углубляться в землю. Кожух, который устанавливают на раме, защищает механизм от попадания пыли, глыбок почвы и мусора.

Почвофреза, собранная своими руками, может захватывать почву на ширину от 80 до 140 см. Этого более чем достаточно для обработки огорода.

Особенности изготовления

Фрезеровальные станки по дереву, изготавливаемые своими руками, имеют некоторые отличия друг от друга.

По типу – ручной и механизированный. Ручные станки используют воротки и редукторы, приводимые в движение руками рабочего. Механизированные – оснащены электромотором: скорость работы, когда в дело вступает электродвигатель, может повыситься в разы. Во втором случае мастер не тратит лишние усилия на вращение воротка с редуктором, отвлекаясь на это нехитрое действие – а включит электродвигатель и работает точнее, быстрее и оперативнее, ориентируясь по направляющим. Механическое усилие здесь выдаёт мотор.

По принципу действия механизированные станки подразделяются на следующие виды.

Одно- или немногофункциональные одношпиндельные с предметным столиком, расположенным вертикально или горизонтально. Столик (подставка) перемещается по направляющим, как колёса поезда по рельсам – только прямо.

Определившись, какой станок требуется – в рамках поставленных задач и цели – мастер подготовит расходники и инструментарий для изготовления устройства.

Применение

Но выбрать конструкцию — только половина дела. Требуется еще знать, как применять фрезы при работах своими руками. Необходимо выставлять строго определенный «вылет» этого компонента. Когда это проделано, требуется плавно двигать ручным фрезером по направляющим. При таком движении убирается некоторый слой древесины.

Когда проход завершен, надстройку сдвигают. Дистанция сдвига будет немного меньшей, чем сечение фрезы.

Финальная обработка подразумевает использование УШМ с дисковым шлифователем или аналогичного приспособления. Обработать можно даже искривленную или неровную деталь. Помимо самого станка и фрезы, придется использовать еще и устойчивую платформу с зажимом. К ней прикручивают на винты направляющие, которые должны быть чуть выше, чем сама деталь.

Фрезер должен стоять на массивном основании. Еще следует позаботиться о правильном ориентировании ограничителей. Благодаря такому ориентированию работать будет проще, сократится риск деформации продольных направляющих всей системы. Крепление удобно выполнять с помощью самодельных клиньев.

Когда заготовка зажата, нужно:

- включить фрезер;

- плавно двигать его в продольной плоскости;

- контролировать ход работы по заранее нанесенной карандашной разметке;

- ограничивать высоту пропила с таким расчетом, чтобы работа шла как можно глаже, не оставалось заусенцев;

- повторять проходы, пока не будет достигнута требуемая гладкость.

Отдельная важная тема – использование фрезерного стола. Удобнее всего применять его в связке с шаблоном под конкретную приготавливаемую деталь. Сам координатный стол (как для выравнивания, так и для копирования деталей) должен иметь как можно более плоскую поверхность. Изготовление конструкции делится на такие этапы:

- подготовка столешницы;

- получение прочного основания;

- врезка монтажной пластины;

- усовершенствование упора.

Обзор фрезы для выравнивания слэбов смотрите в видео.

Безопасность при работе на самодельном фрезерном столе

Изготавливая фрезер по дереву своими руками, обеспечьте безопасность работы на таком оборудовании. В первую очередь, необходимо оснастить свой самодельный станок защитным экраном. Как устроены такие экраны, иллюстрируют фото и чертежи профессионального оборудования. Обязательным элементом вашего самодельного оборудования должна быть кнопка экстренной остановки, так называемый грибок. Размещать ее следует в легкодоступном месте, а кнопку запуска надо закрепить в том месте, где будет исключено ее случайное нажатие.

Позаботьтесь о том, чтобы зона обработки была хорошо подсвечена, так как именно она является самым опасным местом любого оборудования. Если в ходе работы вам необходимо часто менять вылет фрезы, стоит изготовить ручное или автоматическое устройство подъема-опускания инструмента (лифт). Создав лифт для фрезера своими руками, вы сможете более эффективно использовать свое самодельное фрезерное оборудование и сделаете работу на нем комфортной и безопасной. Различные конструкции таких лифтов, также можно найти в Интернете.