Коррозия

Содержание:

- Классификация видов коррозии

- Причины возникновения коррозии

- Виды коррозии бетона

- Газовая коррозия

- Газовая химическая коррозия

- Основные виды коррозии

- Органосиликатные покрытия

- 3 Основные типы атмосферной коррозии

- Презентация на тему: » Примеры коррозии металлов.. Коррозия кузова автомобиля.» — Транскрипт:

- Классификация процессов корродирования

- Ржавеют… все!

- Катодная защита

Классификация видов коррозии

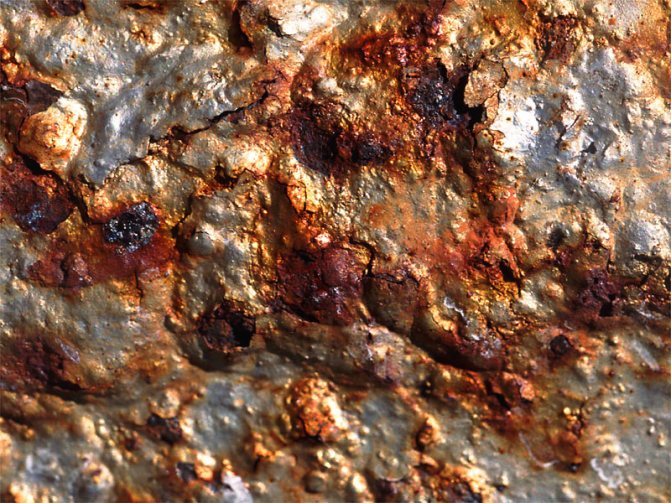

Неравномерная атмосферная коррозия

Коррозионные процессы отличаются широким распространением и разнообразием условий и сред, в которых они протекают. Поэтому пока нет единой и всеобъемлющей классификации встречающихся случаев коррозии.

По типу агрессивных сред, в которых протекает процесс разрушения, коррозия может быть следующих видов:

- газовая коррозия;

- атмосферная коррозия;

- коррозия в неэлектролитах;

- коррозия в электролитах;

- подземная коррозия;

- биокоррозия;

- коррозия под воздействием блуждающих токов.

По условиям протекания коррозионного процесса различаются следующие виды:

- контактная коррозия;

- щелевая коррозия;

- коррозия при неполном погружении;

- коррозия при полном погружении;

- коррозия при переменном погружении;

- коррозия при трении;

- межкристаллитная коррозия;

- коррозия под напряжением.

По характеру разрушения:

- сплошная коррозия, охватывающая всю поверхность:

- равномерная;

- неравномерная;

- избирательная;

- локальная (местная) коррозия, охватывающая отдельные участки:

- пятнами;

- язвенная;

- точечная;

- сквозная;

- межкристаллитная (расслаивающая в деформированных заготовках и ножевая в сварных соединениях).

Главная классификация производится по механизму протекания процесса. Различают два вида:

- химическую коррозию;

- электрохимическую коррозию.

Причины возникновения коррозии

Разрушение металлов под воздействием коррозионных процессов вызывается многими причинами. Наибольший вред наносят химические и электрохимические коррозионные процессы. В первом случае в ходе химических реакций образуются соединения металлов с различными агрессивными веществами, присутствующими в окружающей среде. Во втором случае металлы растворяются в электролитах, которые образуются в воздухе или воде.

Кроме того, металлы страдают от коррозии вследствие воздействия радиации и различных микроорганизмов. Механические напряжения ускоряют коррозионные процессы, так как они уменьшают термостойкость металлов, повреждают присутствующие на их поверхности оксидные пленки и способствуют возникновению трещин и неоднородностей.

Существуют следующие виды коррозии:

- местная (затрагивает только отдельные участки поверхности металлов);

- равномерная (охватывает всю поверхность металлов);

- межкристаллитная (проявляется в разрушении металлов по границам зерен).

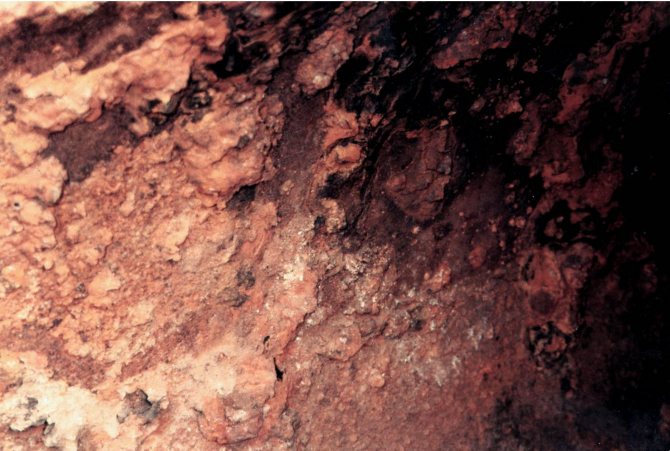

Виды коррозии бетона

Бетон является крепким каменным строительным материалом, состоящим из цемента, наполнителя и связующих веществ. Так как этот материал эксплуатируется в условиях открытой окружающей среды, а также нередко в агрессивно-опасных средах, то он так же подвержен коррозийному износу.

Схема коррозии на бетоне

Существует несколько видов бетонной коррозии:

- В результате взаимодействия с окружающей средой, на поверхности бетона могут образовываться легкорастворимые соли, которые при взаимодействии с внутренними компонентами материала приводят к его разрушению.

- Часто встречающаяся проблема – это разъединение составных частей цементного камня водой или вымывание гидроксида кальция, который образовывается в процессе такой реакции или ранее.

- В условиях окружающей среды, в состав бетона проникают вещества, которые имеют достаточно большой объем, в сравнении с исходными продуктами реакции, что приводит к механическим и химическим повреждениям целостности материала, далее эти участки под воздействием окружающей среды начинают коррозировать про принципу 1 или 2.

Газовая коррозия

Самая частая разновидность химической коррозии — газовая — представляет собой коррозийный процесс, происходящий в газах при повышенных температурах. Указанная проблема характерна для работы многих типов технологического оборудования и деталей (арматуры печей, двигателей, турбин и т.д.). Кроме того, сверхвысокие температуры используются при обработке металлов под высоким давлением (нагревание перед прокаткой, штамповкой, ковкой, термическими процессами и т.д.).

Особенности состояния металлов при повышенных температурах обуславливаются двумя их свойствами — жаропрочностью и жаростойкостью. Жаропрочность — это степень устойчивости механических свойств металла при сверхвысоких температурах. Под устойчивостью механических свойств понимается сохранение прочности в течение продолжительного времени и сопротивляемость ползучести. Жаростойкость — это устойчивость металла к коррозионной активности газов в условиях повышенных температур.

Скорость развития газовой коррозии обуславливается рядом показателей, в числе которых:

- температура атмосферы,

- компоненты, входящие в металл или сплав,

- параметры среды, где находятся газы,

- продолжительность контактирования с газовой средой,

- свойства коррозийных продуктов.

На коррозийный процесс больше влияние оказывают свойства и параметры оксидной пленки, появившейся на металлической поверхности. Образование окисла можно хронологически разделить на два этапа:

- адсорбция кислородных молекул на металлической поверхности, взаимодействующей с атмосферой,

- контактирование металлической поверхности с газом, в результате чего возникает химическое соединение.

Первый этап характеризуется появлением ионной связи, как следствие взаимодействия кислорода и поверхностных атомов, когда кислородный атом отбирает пару электроном у металла. Возникшая связь отличается исключительной силой — она больше, нежели связь кислорода с металлом в окисле.

Объяснение такой связи кроется в действии атомного поля на кислород. Как только поверхность металла наполняется окислителем (а это происходит очень быстро), в условиях низких температур, благодаря силе Ван-дер-Ваальса, начинается адсорбция окислительных молекул. Результат реакции — возникновение тончайшей мономолекулярной пленки, которая с течением времени становится толще, что усложняет доступ кислорода.

На втором этапе происходит химическая реакция, в ходе которой окислительный элемент среды отбирает у металла валентные электроны. Химическая коррозия — конечный результат реакции.

Указанные выше методики подразделяются на две группы:

- Повышение химической сопротивляемости и изолирование применяются до того, как металлоконструкция запускается в эксплуатацию.

- Уменьшение агрессивности среды и электрохимическая защита используются уже в процессе применения изделия из металла. Применение этих двух методик дает возможность внедрять новые способы защиты, в результате которых защита обеспечивается изменением эксплуатационных условий.

Один из самых часто применяемых способов защиты металла — гальваническое антикоррозийное покрытие — экономически нерентабелен при значительных площадях поверхностей. Причина в высоких затратах на подготовительный процесс.

Ведущее место среди способов защиты занимает покрытие металлов лакокрасочными материалами. Популярность такого метода борьбы с коррозией обусловлена совокупностью нескольких факторов:

- высокие защитные свойства (гидрофобность, отталкивание жидкостей, невысокие газопроницаемость и паропроницаемость),

- технологичность,

- широкие возможности для декоративных решений,

- ремонтопригодность,

- экономическая оправданность.

В то же время, использование широкодоступных материалов не лишено недостатков:

- неполное увлажнение металлической поверхности,

- нарушенное сцепление покрытия с основным металлом, что ведет к скапливанию электролита под антикоррозийным покрытием и, таким образом, способствует коррозии,

- пористость, приводящая к повышенной влагопроницаемости.

И все же, окрашенная поверхность защищает металл от коррозийных процессов даже при фрагментарном повреждении пленки, тогда как несовершенные гальванические покрытия способны даже ускорять коррозию.

Газовая химическая коррозия

Эту разновидность причисляют к наиболее частым разрушающим процессам коррозии. Металл деформируется при взаимодействии с газами при влиянии повышенных температур. О чём сразу стоит подумать? Об арматуре, пошедшей на усиление печной кладки, арматурных стержнях присутствующих в двигателях, турбинах. Кроме этого, влияние сверхвысоких температур действует в момент обработки металлов, когда присутствует высокое давление. Во время нагревания перед прокаткой и штамповкой металлических изделий, при ковке, при термических и других схожих по типу изготовления процессах.

Скорость с которой развивается газовая химическая коррозия зависит от ряда показателей:

- От атмосферной температуры;

- От компонентов, содержащихся в металлическом сплаве или металле;

- От параметров среды, в которой действуют газы;

- От свойств, которыми обладают химические продукты, создающие коррозию.

Один из элементов в химии, защищающий металл от химической газовой коррозии — оксидная плёнка. Свойства и параметры, которые ей присущи позволяют ей считаться наиболее сильным защитным фактором, предупреждающим ржавление металлической поверхности. Окисление металла разделяют следующих друг за другом этапа:

- Происходит процесс адсорбции. Молекулы кислорода концентрируются на поверхности металлического элемента на который воздействует внешняя среда.

- Взаимодействие кислородных молекул с газом позволяет развиться разрушающей химической реакции, происходящей на поверхности металла. Оксидная плёнка затрудняет данный химический процесс проникновения металлических и кислородных реагентов друг к другу.

Оксидные плёнки классифицируются по трём разновидностям.

Они могут быть:

- тонкими (увидеть их можно только с помощью микроскопа);

- средними, образующими радужные цвета побежалости;

- толстыми, когда их видно невооруженными глазами.

У оксидной пленки есть защитные возможности тормозящие развитие химической коррозии. А иногда полностью останавливают возникновение ржавчины.

Какими темпами развивается химическая коррозия

Быстрота, с которой металл подвергается разрушению, напрямую связана с величиной температуры. Высокий уровень температуры ускоряет процессы окисления. Снижающийся нагрев не оказывает на данный процесс никакого влияния.

Металлы, на которые влияет газовая среда по-разному переносят её воздействие при соответствующей разнице температурных колебаний. Речь идёт о разности восприятия металлами компонентов газовой среды. Например, на медной поверхности коррозия образуется быстро, при контакте металла с кислородом. Если вместо кислорода источником воздействия является оксид серы, то медь становится устойчивой к химической коррозии. Совершенно наоборот обстоит дело с никелем. Влияние серного оксида для него губительно, а в кислородной среде или при воздействии диоксида углерода возникает устойчивость к коррозии.

По скорости образования химической коррозии в результате окислительной реакции, имеется зависимость от компонентов металлического сплава. Удачными в этом смысле сплавами являются соединения железа с кобальтом, медью, бериллием и титаном. Более устойчивым оказывается химическое соединение, создающее аустенитную структуру. Иначе говоря, высокотемпературное железо.

Дополнительным фактором, влияющим на быстроту образования химической коррозии, представляется состояние обработанной металлической поверхности. Если поверхность гладкая, то окисление проявляется медленнее. На неровной поверхности ржавление наступает быстрее.

Основные виды коррозии

Коррозионные процессы классифицируют по нескольким параметрам, а конкретные типы коррозии различают по некоторым признакам. Ниже вы узнаете, по каким факторам классифицируют коррозию, и что такое, например, химическая коррозия.

Классификация по механизму протекания процессов

Химическая коррозия – процесс контакта элемента металла со средой, способствующей развитию коррозии, во время которого реакция окисления металлического элемента и восстановления самой окислительной компоненты среды происходит одновременно.

Электрохимическая коррозия – механизм реакционного соприкосновения раствора электролита с металлом, сущность которого, в противовес химическому типу ржавления, заключается в процессе, когда атомы металла ионизируются, окислительная компонента среды восстанавливается не в едином пространственном и временном промежутке: скорость реакций обусловлена электродным потенциалом.

Классификация по виду коррозионной среды и условиям

Газовая коррозия – реакция ржавления металлов в условиях газовой среды с минимально допустимым содержанием воды (коэффициент не выше 0,1%) либо с применением экстремально высоких температур. Газовая коррозия популярна в промышленных сферах: нефтехимической, а также химической отраслях.

Подземная коррозия – ржавление в грунтовой среде.

Атмосферная коррозия — ржавление металлов в воздухе либо влажном газе.

Биокоррозия – реакция с появлением ржи под воздействием микроорганизмов.

Контактная коррозия – при подобной реакции участвует несколько металлов с отличными друг от друга потенциалами по электролиту.

Радиационная коррозия – возникновение ржи под влиянием радиоактивных лучей.

Коррозия током – процесс коррозии происходит в условиях воздействия внешнего либо блуждающего тока.

Коррозия под напряжением – ржавление металла в коррозионной среде под механическим напряжением. Химия подобного вида ржи небезопасна, в главной мере для опорных конструкций с воздействием механических нагрузок на них (турбины, рессоры, ведущие оси строений). Немаловажным нюансом при обозначенном типе ржавления служит потенциальная коррозионная усталость – накопительный эффект возникает при периодичном растягивающем напряжении.

Коррозионная кавитация – разрушительное влияние на металл коррозионной среды и ударной силы.

Фреттинг-коррозия – разрушение металлических поверхностей единовременным воздействием благоприятной для ржи среди и вибрации. По проявлению результатов процесса ликвидировать следствие возможно, для этого потребуется четко подобрать структурный материал, снизить уровень трения, применить покрывающую пленку либо выполнить другие подходящие в таком случае действия.

Межкристаллитная коррозия – проявление ржи по граням вкраплений. Так называемое скрытный разлом, в период активности которого внешних признаков не заметно, однако металл в краткие сроки лишается свойств прочности и эластичности. Наиболее часто от подобного вида внешнего вмешательства страдают сплавы, в состав которых входят никель, алюминий, хром.

Щелевая коррозия – является причиной повреждения металла в резьбовых креплениях, между прокладками и аналогичных участках.

На видео: всё о электрохимической коррозии.

Классификация по типу коррозионной деструкции

Сплошная коррозия – ржавчине подвергается поверхность целиком. Различают несколько подтипов:

- Равномерная (поверхностная коррозия) – ржа проявляется одновременно по захваченной процессом территории. Пример – разрушение железных труб на открытом воздухе.

- Неравномерная – скорость реакций на отдельных участках общей территории варьируется.

Избирательная коррозия — ржавеет один из компонентов сплавов или обособленная структурная секция (например, реакция обесцинкования латуни).

Местная коррозия — разрушению подвергаются сепаратные пятна целостного объекта. Проявление наблюдается в форме отдельных вкраплений поврежденностей, проникнувших на малую глубину слоя металла (ржа по латуни в соленой морской воде); значительных углублений в виде раковин (сталь, закопанная в почву); обособленных точек, именуемых питтингами, входящих в толщу металла на серьезную глубину (хромовоникелевая сталь аустенитного класса).

Органосиликатные покрытия

Для качественной защиты от коррозии рекомендуется применение металлов с высоким уровнем гидрофобности, непроницаемости в водных, газовых и паровых средах. К числу таких материалов относятся органосиликаты.

Химическая коррозия практически не распространяется на органосиликатные материалы. Причины этого кроются в повышенной химической устойчивости таких композиций, их стойкости к свету, гидрофобных качествах и невысоком водопоглощении. Также органосиликаты устойчивы к низким температурам, обладают хорошими адгезивными свойствами и износостойкостью.

Проблемы разрушения металлов из-за воздействия коррозии не исчезают, несмотря на развитие технологий борьбы с ними. Причина в постоянном возрастании объемов производства металлов и все более сложных условий эксплуатации изделий из них. Окончательно решить проблему на данном этапе нельзя, поэтому усилия ученых сосредоточены на поисках возможностей по замедлению коррозионных процессов.

3 Основные типы атмосферной коррозии

Под данным видом коррозионного разрушения материалов понимают коррозию, которой подвергаются сооружения и конструкции, функционирующие в приземной атмосферной части. Атмосферная коррозия бывает мокрой, влажной и сухой. Последняя из указанных протекает по химической схеме, первые две – по электрохимической.

Атмосферная коррозия влажного типа становится возможной тогда, когда на металлах имеется небольшая по толщине (не более одного микрометра) пленка влаги. На ней и происходит конденсация влажных капелек. Конденсационный процесс может идти по адсорбционной, химической либо капиллярной схеме.

Атмосферная коррозия сухого типа возникает без наличия влажной пленки на поверхности металлов. На первых этапах разрушение материала идет достаточно быстро, но затем скорость ржавления существенно замедляется. Сухая атмосферная коррозия может протекать и намного активнее, если на конструкции воздействуют какие-либо газовые соединения, присутствующие в атмосфере (сернистые и другие газы).

Атмосферная коррозия мокрого типа образуется при стопроцентной влажности воздуха. Ей подвержены любые объекты, которые эксплуатируются в воде либо постоянно подвергаются воздействию влаги (например, обливаются водой).

Атмосферная коррозия наносит серьезный ущерб конструкциям из металлов, поэтому для борьбы с ней создаются различные методики:

- Уменьшение влажности (относительной) воздуха. Сравнительно несложный и при этом очень эффективный способ, который заключается в осушении воздуха и подогреве помещений, где эксплуатируются металлоконструкции. Атмосферная коррозия при такой методике сильно замедляется.

- Покрытие поверхностей неметаллическими (лаки, краски, пасты, смазочные композиции) и металлическими (никелевые и цинковые) составами.

- Легирование металлов. Атмосферная коррозия становится менее бурной в тех случаях, когда в металл привносят фосфор, титан, хром, медь, алюминий, никель в незначительных количествах. Они приостанавливают анодный процесс либо переводят стальные поверхности в пассивное состояние.

- Использование ингибиторов – летучих или контактных. К летучим относят дициклогексиламин, бензоаты, карбонаты, моноэтаноламин. А самым известным ингибитором контактного типа является нитрит натрия.

Презентация на тему: » Примеры коррозии металлов.. Коррозия кузова автомобиля.» — Транскрипт:

1

Примеры коррозии металлов.

2

Коррозия кузова автомобиля

3

Коррозия весов

4

Ржавление железа на гараже

5

Коррозия корабля

6

Коррозия в доме

7

Коррозия моста.

8

Девиз урока Чтобы уметь бороться с коррозией, надо всё узнать о ней Академик Несмеянов

9

Понятие коррозии. Коррозия (от лат. corrodere — разъедать)- это самопроизвольное разрушение металлов и сплавов под влиянием окружающей среды

10

Коррозия металлов Химическая Электрохимическая Происходит в не проводящей Происходит в токопроводящей электрический ток среде. Такой вид среде (в электролите) с коррозии проявляется в случае возникновением внутри системы взаимодействия металлов с сухими электрического тока. Условия газами или жидкостями – для электрохимической неэлектролитами. коррозии: 1) контакт двух (бензином, керосином и др.) металлов; 2) наличие электролита. Электро- химическая Химическая

11

Химическая коррозия. Химическая коррозия- это разрушение металла в результате химического взаимодействия его с окружающей средой без возникновения электрического тока. Например, образование окалины при взаимодействии материалов на основе железа при высокой температуре с кислородом. 4Fe+ 3O 2 2Fe 2 O 3

12

Уравнение реакции 4Fe+ 3O2 2Fe2O3

13

Электрохимическая коррозия. Разрушение металла под воздействием возникающих в коррозионной среде гальванических элементов называют электрохимической коррозией. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие контакта двух металлов и электролита как, например, при ржавлении железа во влажной атмосфере

14

Электрохимическая коррозия

15

Электрохимическая коррозия.

17

Способы борьбы с коррозией. Защита от коррозии конструкционных материалов в агрессивных средах основана на: 1) повышении коррозионной стойкости самого материала; 2) снижении агрессивной среды (ингибиторы) ; 3) предотвращении контакта материала со средой с помощью изолирующего покрытия ; 4) создание контакта с более активным металлом — протектором

18

Способы защиты от коррозии

19

Электрохимические методы защиты. Протекторная защита К защищаемой металлической конструкции присоединяют кусок более активного металла (протектор), который служит анодом и разрушается в присутствии электролита

20

Применение легированных сплавов. Они содержат специальные добавки: хром, никель, которые при высокой температуре на поверхности металла образуют устойчивый оксидный слой. Известны легированные стали – «нержавейки», из которых изготавливают предметы домашнего обихода, детали машин, инструменты..

21

Скульптура «Рабочий и колхозница» (нержавеющая сталь) Скульптор Вера Мухина

22

Ингибиторы коррозии В некоторых случаях пигменты красок выполняют роль ингибиторов коррозии. К числу таких пигментов относятся хроматы стронция, свинца и цинка. Ингибиторы- это вещества способные в малых количествах замедлять протекание химических процессов или останавливать их.

23

Применение ингибиторов. Специальная обработка электролита или другой среды: введение ингибиторов — веществ, замедляющих коррозию.

24

Заменители коррозирующих металлов Один из способов защиты от коррозии основывается на разработке новых материалов, обладающих более высокой коррозионной стойкостью. Постоянно ведутся поиски заменителей коррозирующих металлов. Пластмассы, керамика, стекло, резина, асбест и бетон более устойчивы к воздействию окружающей среды, однако по многим другим свойствам они уступают металлам, которые по- прежнему служат основными конструкционными материалами.

25

Изделия из железа. Железная колонна в Дели.

26

Колосс Родосский- 32 метра

27

Эйфелева башня (время строительства – ) Густав Эйфель — архитектор

28

Царь-пушка Царь-пушка Царь-колокол

Классификация процессов корродирования

Многообразие сред и условий протекания коррозионных процессов не позволяет создать всеобъемлющую и единую систему классификации встречающихся коррозий.

Основными критериями разделения коррозионных разновидностей в настоящее время являются:

- Степень агрессивности среды, в которой происходит процесс коррозионного разрушения;

- Условия протекания коррозионных реакций;

- Локальность коррозионных изменений, связанная с корродированием отдельных участков;

- Характер разрушений рабочей поверхности металлоконструкции;

- Механизм процесса корродирования, согласно которому принято выделять:

- химическую и

- электрохимическую коррозии.

Ржавеют… все!

Выше в статье упоминался такой известный центр борьбы с коррозией, как Шведский институт коррозии (ШИК) — одна из наиболее авторитетных организаций в данной области.

Раз в несколько лет ученые института проводят интересное исследование: берут кузова хорошо потрудившихся автомобилей, вырезают из них наиболее подверженные коррозии «фрагменты» (участки порогов, колесных арок, кромок дверей и т.д.) и оценивают степень их коррозионного поражения.

Важно отметить, что среди исследуемых кузовов есть как защищенные (оцинковкой и/или антикором), так и кузова без какой либо дополнительной антикоррозионной защиты (просто окрашенные детали). Так вот, ШИК утверждает, что наилучшей защитой автомобильного кузова является лишь сочетание «цинк плюс антикор»

А вот все остальные варианты, включая «просто оцинковку» или «просто антикор», по словам ученых — плохи

Так вот, ШИК утверждает, что наилучшей защитой автомобильного кузова является лишь сочетание «цинк плюс антикор». А вот все остальные варианты, включая «просто оцинковку» или «просто антикор», по словам ученых — плохи.

Катодная защита

Реализация принципа катодной защиты может осуществляться одним из двух способов. Первый — подача отрицательного потенциала может происходить от специального источника электроэнергии, именуемого станцией катодной защиты.

При использовании катодных станций может возникнуть следующая проблема.

Электричество для установки требуемого потенциала нередко подается по длинному кабелю. Этот кабель подвержен действию молнии и некоторым другим электромагнитным влияниям. Для того, чтобы в результате не произошло перенапряжения, рекомендуется использовать комплексное решение ZANDZ.