Дом из арболита: плюсы, минусы и особенности строительства

Содержание:

- Недостатки

- Производство и применение

- Состав блоков

- Недостатки плит из арболита

- Состав

- Состав арболита

- Основные технические характеристики этого материала

- Недостатки, стереотипы и мифы, приписываемые арболиту

- Видео описание

- Спрос и предложение

- Состав смеси и пропорции

- Виды легкого органического бетона

- Отрицательные свойства арболита

- Арболит: «старый новый» легкий бетон

Недостатки

Арболит имеет много преимуществ, чуть меньше – минусов. К главному недостатку относят высокие риски приобретения модулей кустарного производства. Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

Такие производители не задумываются об эксплуатационных качествах выпускаемых стройматериалов. Они изготавливают модули, нарушая технологический процесс. В результате они реализуют арболит, технические характеристики которого существенно ниже заявленных.

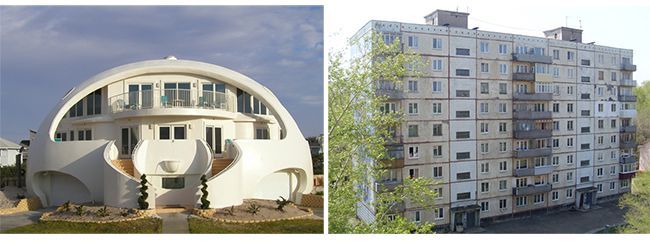

К еще одному минусу относят малую плотность материала. С одной стороны, это положительный момент, поскольку снижается нагрузка на фундамент, а с другой – такие блоки нельзя использовать для возведения многоэтажных сооружений.

Существует ряд других недостатков такого материала.

- Отклонения в размерах. Готовые блоки могут существенно различаться по типоразмерам, прописанным регламентом. Иногда из-за несоответствия параметров строителям приходится увеличивать толщину швов. Это ведет к образованию «мостиков холода» и промерзанию швов в стужи.

- Биологическая неустойчивость. Блоки из арболита – изделия, которые «полюбились» грызунам. Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

- Необходимость в декоративной отделке фасада. Арболит – эстетически непривлекательный строительный материал (если речь не идет об изделиях с облицовкой). Чтобы улучшить внешний вид строения, не обойтись без финишной отделки. Она повлечет за собой расходы на покупку облицовки и наем рабочей силы.

- Слабая устойчивость к повышенной влажности. Арболитовые блоки способны накапливать влагу, что со временем разрушает материал. Чтобы строение из арболита прослужило как можно дольше, нужно сделать фундаментную основу с хорошей гидроизоляционной оболочкой и произвести оштукатуривание внешней части стены.

- Высокая стоимость. Здесь не идет речь о блоках низкого качества кустарного производства. Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Некоторые недостатки арболита связаны с нарушением технологии его производства или с использованием некачественных составляющих. Чтобы не приобрести блоки, непригодные для строительства, нужно прислушаться к некоторым рекомендациям.

Производство и применение

Производства арболита представляет собой довольно простую технологическую линию, но сам процесс из-за длительности срока отвердения, оказывается растянутым во времени и весьма значительно. К тому же застывание деревобетона в формах возможно лишь при температуре не ниже +12 С, что ограничивает либо сроки изготовления, либо повышает стоимость материала.

Производство своими руками состоит из следующих этапов.

Получение щепы – используют для изготовления отходы лесоперерабатывающей промышленности, однако с некоторыми ограничениями. Например, такие породы дерева, как лиственница или тополь не разрешается использовать. При этом размеры щепы должны в точности соответствовать ГОСТ, иначе качество конечного продукта будет сомнительным. Годятся для этого дробилки: дисковые, роторно-ножевые, шредеры, однако лучшей считается молотковая дробилка, где щепа получается нужного размера.

Дозировка и смешивание – на производстве для этого используются специальные дозаторы. При самостоятельном изготовлении главным оказывается не запутаться: определяется состав весовым соотношением или объемным.

Смешивание производится в циклическом смесительном механизме – бетономешалке. Из-за того, что схватываются древесные волокна и цемент плохо, смешивание занимает не менее 10 минут.

Укладка в формы – готовая смесь бункер-укладчиком подается в формы, металлические или деревянные.

Утрамбовка – даже в промышленных условиях не исключает ручной труд

Деревобетон важно не только уплотнить, но и осадить, для чего сначала смесь прокалывают острым металлическим инструментом, хотя бы вилами. Затем уплотняют обычной трамбовкой или на вибростоле.

На вибростоле изделие может находиться не более 30 с: при вибрации цемент сползает с поверхности щепы, что может привести к расслаиванию арболита.

Отвердение – изделия перемещаются в склад, где набирают проектную прочность. Распалубка проводится через сутки, как правило, хотя бывают и исключения. Транспортировка возможна спустя 15–20 дней.

О производстве арболита вам поведает это видео:

Состав блоков

Арболитовые блоки обычно изготавливаются из таких материалов:

- древесная щепа;

- вода;

- цемент;

- химические добавки.

Древесная щепа

Прочность готового изделия напрямую зависит от калибра используемой щепы. Чтобы получить арболит со свойствами, соответствующими нормативам, нужно использовать щепу, размеры которой указаны в ГОСТе, а это означает, что размер частиц не должен превышать 40х10х5 мм.

Наилучшими свойствами обладают блоки с размерами щепы в таких интервалах:

- по длине – до 25 мм;

- по ширине – от 5 до 10 мм;

- по толщине – от 3 до 5 мм.

Важно использовать для смеси с цементом именно древесную щепу, не содержащую сторонних примесей, например, кору, листья деревьев или грунт. Опилки, древесная стружка, солома, тырса и прочие подобные материалы для производства качественного арболита не подходят

Несмотря на это считается допустимым, хоть и не желательным, наличие в составе до 10% древесной коры и до 5% листвы. Такое процентное содержание примесей не оказывает существенного влияния на итоговые характеристики арболита.

Часто причина некачественного материала кроется в том, что арболит изготавливают на непрофильных предприятиях: зачастую это деревоперерабатывающие предприятия, где при заготовке щепы в неё попадают примеси.

При подготовке щепы на специализированных предприятиях обычно используют мощное оборудование: валковые дробилки, которые способны создавать щепу нужного калибра.

Сорт древесины, из которой делается щепа, не важен для окончательного потребителя, однако по технологии изготовления арболита он влияет на дозировку минерализаторов и степень уплотнения. Например, при использовании щепы лиственницы требуется в два раза больше минеральных добавок, чем для других хвойных пород. Наиболее распространена щепа из ели и сосны, а вот лиственные породы деревьев используются редко.

Химические добавки

Древесина содержит в своём составе соединения сахара, которые являются препятствием для полной адгезии вяжущей составляющей (цементного теста) с частицами дерева.

Существует два основных способа повышения адгезии между составляющими арболита:

- древесное сырьё заранее просушивают на протяжении нескольких месяцев;

- поверхность щепы подвергают минерализации в специальном химическом растворе.

Однако наилучшего связывания компонентов можно добиться при комбинировании перечисленных выше методов. Одновременно они помогают решать и некоторые другие важные проблемы при изготовлении арболита, такие как повышение биоустойчивости, а также понижение влагопроницаемости готового материала.

Среди химических компонентов, используемых для минерализации щепы, вещества, соответствующие стандартам: хлорид кальция (ГОСТ 450-77), жидкое стекло (ГОСТ 13078-67), силикат-глыба (ГОСТ 13079-67), сернокислый глинозём (ГОСТ 5155-74), известь (ГОСТ 9179-77).

Вода

Для того чтобы готовый арболит обладал полным набором заявленных свойств, водный раствор минерализаторов готовится заранее, при этом принимают следующие пропорции компонентов:

| ДОБАВКА | CACL2 | AL2(SO4)3 | AL2(SO4)3+ CA(OH)2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

На первой стадии процесса щепа помещается в специальный смеситель, где вода с растворённым в ней минерализатором равномерно распределяется по её поверхности. Гравитационные бетономешалки для этого не используются, так как в них невозможно добиться должной степени гомогенизации. Перемешивание щепы с минерализующим раствором происходит в течение 20 секунд. На второй стадии к смеси добавляется цемент, перемешивание с ним длится 3 минуты.

Цемент

Большое значение для прочности готового материала играет марка используемого цемента. По стандартам изготовления арболита она должна быть не ниже 400, однако даже сразу после выхода с завода цемент зачастую успевает потерять марку при хранении, поэтому при производстве арболитовых конструкционных материалов желательно использование цемента 500 марки.

Недостатки плит из арболита

Если говорить о негативных сторонах арболитовых полотен, то стоит выделить следующие минусы:

- Водопоглощение материала может доходить до 50-80%, из-за чего стены построек быстро отсыревают (поэтому такие плиты можно применять для строительства только в засушливых регионах или приобретать строительные элементы, пропитанные специальными гидрофобизаторами).

- Арболит считается пожароопасным материалом, который способен выдержать до 30 минут без образования огня. А если такая плита загорится, то она будет хорошо поддерживать процесс горения. Разумеется, панели можно обработать антиперенами, но тогда стоимость такого стройматериала увеличится в разы, а его экологичность понизится.

- Материал очень хорошо продувается, поэтому после возведения дома придется думать, как утеплитель постройку снаружи. Дело в том, что из-за той же самой паропроницаемости, для такого полотна подойдет далеко не каждый термоизолирующий состав.

Главным плюсом арболитовых изделий чаще всего отмечается его низкая стоимость (считается, что он стоит намного дешевле СИП). Однако, в действительности, эта оценка корректна только в отношении одноэтажных построек малой площади. Для возведения сборного дома в несколько этажей или любого другого крупного сооружения вам придется сделать железобетонный силовой каркас. В связи с этим стоимость такого проекта будет приблизительно такой же, как при использовании СИП композита.

Состав

В арболитовую смесь могут входить различные составляющие. Согласно ГОСТ 19222-84 арболит должен состоять из нескольких компонентов.

Органический наполнитель – щепа. Чтобы получить качественные блоки, должны использоваться древесные частицы с размерами, не превышающими 30, 10 и 5 мм в длину, ширину и толщину соответственно. Помимо этого, в древесине содержание полисахаридов не должно превышать 2%. В органическом наполнителе не должно быть пораженных грибком элементов или различных механических включений. В зависимости от вида арболита содержание щепы колеблется в пределах от 75 до 90%.

Цементное вяжущее. В качестве такого заполнителя должен использоваться портландцемент, имеющий марку не ниже М400. Некоторые производители предлагают блоки, изготовленные на основе морозостойкого цемента. Следует учесть, что при длительном хранении цементные блоки теряют первоначальные характеристики, из-за чего они могут не соответствовать требованиям, заявленным производителем.

Компоненты химического происхождения. Арболитовые блоки частично состоят из органических заполнителей, которые имеют свойство гнить. Чтобы избежать поражения щепы грибком, в смесь добавляются различные химические добавки. Это могут быть хлориды кальция или аммония, сульфат алюминия или другие неорганические вещества. Такие компоненты отличаются безвредностью для здоровья человека. Они позволяют не только защитить древесную щепу от преждевременной порчи, но и ускорить процесс адгезии компонентов арболитовой смеси, при этом сократив время высыхания блоков.

Для создания арболита также используется вода. Ее качество регламентируется ГОСТом 23732-79. В воде не должны содержаться жиры и производные липидов, красящие компоненты. Для производства блоков применяется только пресная жидкость.

Перед тем как приступить к технологическому процессу, вода и химические составляющие подвергаются лабораторным исследованиям. Их проводят регулярно для каждой вновь поступившей партии.

Состав арболита

Для изготовления арболита применяют состав со следующими компонентами: органический заполнитель, цементное вяжущее, вода и химические добавки.

Заполнитель

Арболитовой основой является заполнитель: его количество в объеме материала составляет 75-95%. В качестве заполнителя в основном выступает древесная щепа (по-другому — измельченная дробилкой древесина). Для обеспечения лучших технических характеристик материала оптимальным вариантом выбора является щепа деревьев хвойных пород, кроме лиственницы. Также можно использовать щепу березовую, осиновую, тополиную, т.е. деревьев твердолиственных пород.

Щепа для арболита

Древесная щепа должна быть определенного размера. Ее изготовление из свежесрубленных деревьев запрещено т.к. там большое количество не разложившихся или не окислившихся сахаров, которые пагубно влияют на характеристики. Некоторые, для придания гладкой поверхности щепу смешивают с опилками со стружкой.

Вместо древесной щепы известно также применение другой органики, но это уже разновидности деревобетона: обработанная костра льна (костробетон) или костра конопли, измельченная рисовая солома или измельченные листья хлопчатника.

Цементное вяжущее

В качестве цементного вяжущего обычно используют портландцемент, марки 400 и 500. Расход цементного вяжущего зависит от требуемых характеристик изготовляемого арболита, от его марки, от вида выбранного заполнителя, от марки портландцемента и т.д.

Вода

Основная сложность при производстве изделий из арболита – необходимость добиться увеличения прочности цемента за счет погашения вредного влияния органического заполнителя. Органика выделяет сахара, которые негативно сказываются на прочности цементного вяжущего. Вода растворяет многие из них. Щепу выдерживают в воде от трех месяцев на открытом воздухе. Вместо воды часто используют известковый раствор, в котором 3-4 дня вымачивают щепу.

Химические добавки

Для нейтрализации вредных веществ древесного заполнителя наряду с замачиванием в воде или известковом растворе применяют различные химические добавки. Этот процесс называется минерализация.

Щепу обрабатывают растворами сульфата алюминия, хлористого кальция, гашеной извести, сернокислого глинозёма и другими минерализаторами.

Вышеперечисленные добавки могут использоваться в двух вариантах: первый вариант — минерализация, т.е. обработка только щепы; второй вариант — ускоритель твердения цементного камня, т.е. на стадии замеса цемента, щепы и воды.

Количество химической добавки для арболита обычно составляет 2-5% от веса цемента. Их можно использовать по отдельности или смешивать друг с другом. Марка арболита напрямую зависит от количества используемого химического компонента.

Основные технические характеристики этого материала

Арболит должен соответствовать следующим качественным показателям:

- Средняя плотность (кг/м3). Для теплоизоляционного материала установлены марки D300-D500. Марки конструкционного арболита – от D500 до D900.

- Прочность на сжатие. Бетон соответствует разным классам прочности (В0,35, 0,75 – для одноэтажных зданий и В1,5, 2,5, 3,5 – для двухэтажных). Арболит имеет марки М2,5, М3,5, М5, М10. В зависимости от этого показателя определяется вид и функциональное назначение материала.

- Теплопроводность. Этот показатель позволяет определить необходимую толщину стен. Поскольку арболитовый материал имеет низкий коэффициент теплопроводности, это позволяет использовать его при строительстве в зонах с холодным климатом. В ГОСТ Р 54854-2011 установлены коэффициенты теплопроводности (Вт/(м·К)), в зависимости от марки бетона (D300 – 0,07, D500 – 0,95, D800 – 0,17).

- Влагопоглощение и паропроницаемость. Эти показатели регламентируются нормами ГОСТ 4.212-80. Коэффициент водопоглощения для арболита составляет 75 – 85%, паропроницаемость – до 35%.

- Морозостойкость. Этот коэффициент показывает устойчивость материала к воздействию переменных циклов заморозки и оттаивания. Для конструкционно-теплоизоляционного деревобетона установлены марки по морозостойкости F15, F25, F35, F50.

- Усадка. Испытания показывают, что легкий органический бетон подвержен минимальной усадке, которая находится в пределах 0,8%.

- Огнестойкость. К этому показателю предъявляют несколько требований пожарной безопасности. Марки от D400 должны соответствовать группе горючести Г1, токсичности продуктов горения Т1, воспламеняемости В1 (ГОСТ 30244, 12.1.044, 30402). В соответствии с этими показателями, арболит является трудногорючим материалом, с малым количеством выделяемого дыма.

- Звукоизоляция. Теплоизоляционные арболитовые материалы имеют высокие звукоизоляционные свойства, с коэффициентом шумопоглощения до 0,6 ДБ.

Свойства разных видов деревобетона зависят от используемой марки цемента, химических добавок, технологии производства и материала, защищающего наружные части арболитовых блоков.

Испытания для контроля качества

Прежде, чем выпустить арболит в продажу, предприятие изготовитель проводит серию испытаний. Контроль качества включает следующие испытания:

- определение гранулометрического состава заполнителя;

- оценка всех качественных показателей материала по ГОСТ 10181 (теплопроводность, прочность, паропроницаемость, пожаробезопасность и др.);

- проверка радиационных показателей и соответствие санитарно-гигиеническим требованиям.

По результатам проверки материал получает сертификаты соответствия и отправляется на реализацию. Сертификаты подтверждают безопасность арболита для здоровья человека.

Недостатки, стереотипы и мифы, приписываемые арболиту

Чаще всего людям кажется, что из арболита невозможно построить двух- или даже трехэтажный дом. Однако стоит отметить, что арболит вполне позволяет построить такие дома.

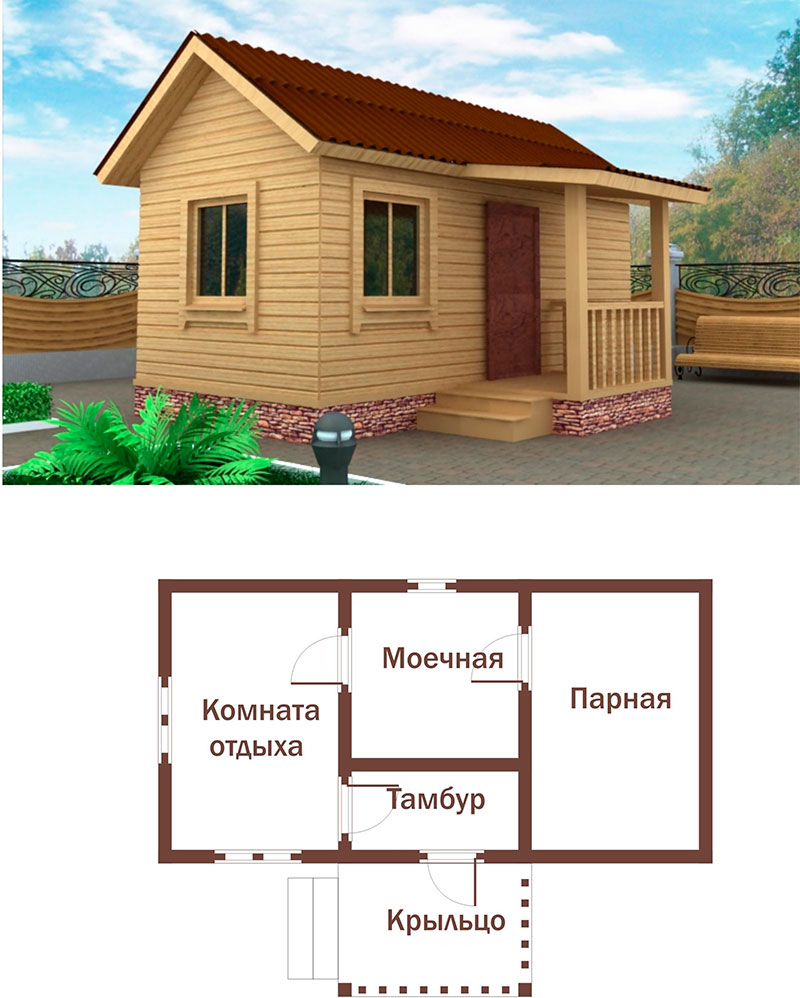

Проект дома из арболитовых блоков от компании «Лесдревпром»Источник lesdrevprom.ru

Основная причина состоит в том, что арболит является довольно прочным материалом, который схож по плотности с пенобетоном, а плотность газобетона и некоторые сорта древесины (например, ель) даже превосходит.

Стены из арболита не будут держать кухонные шкафы

Арболитовые стены прочные и, со слов хозяина дома из арболитовых блоков, в них легко вбивать гвозди, вкручивать саморезы к примеру. Стены выдерживают и тяжелые кухонные шкафы.

Блок много впитывает влаги

Это правда. Здесь производители просто ограничивают применение арболита. Так, не рекомендуется использовать арболит в контакте с землей, например в качестве фундамента. Для того чтобы снизить влагопоглощение стен, построенных из арболита, их необходимо защищать от внешней среды. Самым лучшим способом в этом случае является именно штукатурка дома. Она защищает дом и позволяет стенам дышать.

То же самое надо помнить, если, например, строится баня из арболита – плюсы и минусы материала надо рассматривать с учетом высокой влажности помещения парилки. Проще говоря – нужна соответствующая отделка.

Дом дает усадку

Согласно ГОСТу для домов из арболита допускается усадка 0,4% (у пено- и газоблоков – от 0,6 до 1,5%). При этом если даже усадка произойдет, стены не лопнут, так как плиты из арболита не лопаются, а сжимаются. Это происходит за счет того, что плита сделана из древесной щепы, которая дает небольшую эластичность арболитовой плите.

Также следует учесть: чтобы дом не давал перекосов и искривления, согласно технологии в стены надо закладывать разгружающий армопояс.

Один из способов изготовления армопояса – в блоки с выямкой укладывается арматура и заливается бетономИсточник econet.ru

Много брака

Если только арболитовые блоки покупались у нечистых на руку производителей. Если блок произведен без соблюдения ГОСТа, то вместо щепы в арболитовой плите можно найти кору, а также неперемолотые сучки дерева. Именно у таких горе-производителей часто «гуляет» геометрия самого блока. А за счет этого придется увеличивать толщину швов кладки.

Блок внешне непривлекателен / имеет неидеальную геометрию

Это не самый большой недостаток. Тем более что дом будет оштукатурен и блоки не будут видны. Важнее покупать арболит у проверенных производителей.

Видео описание

Какими достоинствами и недостатками обладает данный материал, а также подробные характеристики, разбираем в данном ролике. Развеем все опасения и заблуждения, что такое арболитовый блок, из чего он делается и для чего он нужен:

Спрос и предложение

Добавим, что каждый десятый посетитель (12%) интересуется реальными примерами возведения дома из арболитовых блоков. На выставке «Малоэтажная страна» готовые дома в реальную величину, построенные из арболита, предлагают компании СК «Лесдревпром», «Экодом».

Источник

Состав смеси и пропорции

Когда готовится производство арболитовых панелей, надо тщательно подбирать состав смеси и соотношение между ее частями. В качестве наполнителя неизменно выступают отбросы переработки дерева. Но так как арболит является разновидностью бетона, он содержит цемент.

Благодаря органическим компонентам материал отлично удерживает тепло и не пропускает посторонние звуки. Однако, если нарушены основные пропорции, эти качества нарушатся.

Надо понимать, что лишь некоторые виды стружки могут применяться для производства арболита. В этом его существенное отличие от опилкобетона. Согласно действующему ГОСТ, жестко регламентированы габариты и геометрические характеристики всех фракций материала.

В результате специальных научно-практических исследований было установлено, что самая лучшая щепа:

- по форме напоминает портняжную иглу;

- имеет длину до 2,5 см;

- имеет ширину от 0,5 до 1 и толщину от 0,3 до 0,5 см.

Причина проста: дерево при иных пропорциях поглощает влагу неодинаково. Соблюдение рекомендованных исследователям габаритов позволяет компенсировать разницу.

Кроме размеров, надо тщательно отбирать и породы дерева. Ель, бук подойдут, но лиственница не годится. Можно применять березовое и осиновое дерево.

Они позволяют избежать возникновения плесневых гнезд или поражения сырья иными патологическими грибками.

В производстве арболита иногда применяют кору и хвоинки, но их предельная доля составляет 10 и 5% соответственно.

Еще иногда берут:

- льняную и конопляную костру;

- солому риса;

- стебли хлопка.

Наибольшая длина таких компонентов составляет максимум 4 см, а ширина должна быть не более 0,2 — 0,5 см. Запрещено использовать паклю и очесы больше, чем 5% от массы употребляемого наполнителя. Если применяется костра льна, ее придется 24-48 часов вымачивать в известковом молоке. Это намного практичнее, чем 3 или 4 месяца выдерживать на открытом воздухе. Если не прибегнуть к такой обработке, содержащиеся в составе льна сахара будут разрушать цемент.

Что касается самого цемента, чаще всего для производства арболита применяют портландцемент. Именно его начали использовать для этой цели еще несколько десятилетий назад. Иногда к портландцементу добавляют вспомогательные вещества, которые увеличивают морозостойкость конструкций и улучшают другие их характеристики. Также в отдельных случаях может употребляться стойкий к сульфатам цемент. Он эффективно противостоит воздействию ряда агрессивных веществ.

ГОСТ требует, чтобы в теплоизоляционный деревобетон добавляли только цемент марки М-300 и выше. Для конструкционных блоков применяют лишь цемент категории не ниже М-400. Что касается вспомогательных добавок, их масса может составлять от 2 до 4% суммарной массы цемента. Количество вводимых компонентов определяется маркой арболитовых блоков. Хлорид кальция и сульфат алюминия употребляют в объеме не более 4%.

Таково же предельное количество смеси хлорида кальция с сульфатом натрия. Есть еще пара комбинаций, в которых хлористый алюминий объединяется с сульфатом алюминия и хлоридом кальция. Эти два состава употребляются в количестве до 2% от общей массы закладываемого цемента. В любом случае соотношение между вспомогательными добавками 1: 1. Но чтобы эффективно сработали вяжущие компоненты, требуется использовать воду.

В ГОСТ прописаны жесткие требования к чистоте используемой жидкости. Однако в реальном производстве арболита часто берут любую воду, которая пригодна для технических нужд. Нормальное схватывание цемента требует подогрева до +15 градусов. Если температура воды падает до 7-8 градусов тепла, химические реакции идут намного медленнее. Соотношение компонентов подбирают так, чтобы обеспечить необходимую крепость и плотность деревобетона.

Изделия из арболита можно армировать при помощи сеток и стержней из стали. Главное, чтобы они соответствовали нормам отраслевых ГОСТ.

Стандарт требует от производителей дважды за смену или чаще тестировать приготавливаемую смесь на соблюдение таких показателей:

- плотность;

- удобство укладки;

- склонность к расслаиванию;

- количество и размер пустот, разделяющих зерна.

Тестирование проводят в специальной лаборатории. Его проводят для каждой партии смеси на 7 и на 28 сутки после затвердевания. Стойкость к морозу определяют обязательно и для декоративных, и для несущих пластов.

Чтобы выяснить теплопроводность, мерят ее на отобранных по специальному алгоритму образцах. Определение влажности производят на пробах, отбираемых из готовых каменных блоков.

Виды легкого органического бетона

В классификации по назначению выделяют два вида арболита. Один предназначен для внутренних работ, другой можно применять как для возведения несущих стен, так и для утепления конструкции здания.

Теплоизоляционный тип

Выпускается в виде блоков и плит, плотностью не более 400 кг/м3. Предназначен для возведения внутренних перегородок или утепления стен, полов и кровель. Плиты производят с добавлением пенообразователя и водоразбавляемой смолы, что повышает прочность на изгиб, с сохранением исходной плотности материала.

Термоизоляционные плиты представлены следующими вариантами:

- стеновые панели (28×118×229);

- панели узкие (28×58×229);

- панели оконные (30/40×60×230).

Такие материалы покрывают черновым отделочным слоем, толщина которого составляет 150 мм. Процесс изготовления состоит из трамбовки жидкого бетона и вибропрессования, которое длится до 20 секунд.

Конструкционно-теплоизоляционный тип

Применяется для возведения несущих стен и ограждающих конструкций. Его плотность составляет от 500 до 800 кг/м3, в зависимости от марки. Конструкционное решение представлено блоками или жидким раствором, для возведения монолитных элементов здания.

Производители предлагают три типа конструкционно-теплоизоляционных блоков:

- строительные, с черновым песчано-цементным внешним слоем и крепежными арматурными петлями;

- с добавлением отсева (шлаки, микрокремнезем);

- с облицовкой, с черновым слоем и декоративной отделкой под плитку, выполненной из песчано-цементной смеси или отделанные фасадной плиткой.

Черновой или декоративный слой защищают материал от атмосферных осадков, а также выступают в качестве пароизоляции.

Важно!Технические характеристики деревобетона не предполагают его использование в возведении фундамента.

Отрицательные свойства арболита

Несмотря на обилие полезных качеств и свойств, арболит обладает и отрицательными качествами, о которых нужно знать, чтобы иметь возможность учитывать их. Так, вопросы и сомнения при выборе строительного материала могут вызвать следующие факты:

Наличие на рынке большого количества низкокачественной продукции. Качество и объективные характеристики материала, произведенного в кустарных условиях, невозможно ни гарантировать, ни даже оценить точно, так как вне заводского производства очень трудно выполнить все нормативные требования к технологическому процессу, при этом в регионах не всегда легко найти в продаже заводскую продукцию, так как её объёмы не очень велики.

Нестабильность геометрических размеров блоков.Неточные соответствия размеров и ориентации поверхностей арболитовых блоков часто вызывают проблемы при кладке, вынуждают увеличивать толщину швов, а это приводит к избыточному расходу материала, снижению скорости работы, а также ухудшает общие свойства готовой конструкции. Причина часто кроется в использовании ручного труда при производстве. Противостоять этому недостатку всё же возможно: рекомендуется использовать при кладке тёплые перлитовые растворы, в это же время производители работают над повышением точности геометрии блоков, производя фрезерование их поверхностей.

Влагопроницаемость незащищённых поверхностей.Существует неподтверждённое предположение, что кладка из арболитовых блоков, не покрытая никакой защитой, может быть проницаемой даже для ветров большой силы

Но уберечь конструкцию от внешних влияний можно легко, произведя наружную отделку поверхности.

Цена блоков.Так как процесс производства арболитовых блоков обычно сочетает не очень высокий объём производства и низкую степень автоматизации процесса, себестоимость готовой продукции может превосходить таковую для пенобетонных и газобетонных блоков в полтора раза.

Ограниченный выбор отделки.На самом деле при работе с конструкциями из арболитовых блоков важно соблюдать лишь одно правило: сочетать с арболитовой кладкой исключительно «дышащие» варианты отделки.

Арболит: «старый новый» легкий бетон

Частное строительство подразумевает использование несложных технологий и тех материалов, которым для обработки не требуется специальное оборудование, поэтому легкие бетоны в соревновании часто выигрывают у более тяжелых или капризных «коллег». Арболит тоже нередко относят к легким бетонам, однако это не совсем корректное определение, так как в нем отсутствует песок.

Краткая история древобетона

Арболит, другое название которого древобетон, был изобретен в Нидерландах в первой половине XX века (в 1930-х годах). Назвали его DURISOL. В СССР материал появился спустя 30 лет: Его просто скопировали с оригинального образца.

В 90-х древобетон был забыт: заводы, занимавшиеся его выпуском, или перепрофилировали, или развалили. А в начале нового века, когда человечество задумалось о планете и о своем будущем на ней, о забытом древобетоне снова вспомнили. И не зря. Сейчас он рассматривается как достойная замена ячеистым бетонам, блокам относительно хрупким, а потому не слишком долговечным.

Его состав, производство

Арболит — композит — материал, имеющий сложный состав. В него входит:

- Древесная щепа, обычно хвойных пород. Помимо нее могут добавляться стебли конопли, льна либо хлопчатника. Органический наполнитель занимает примерно 80-90% процентов объема. От опилкобетона арболит отличается определенным размером щепы.

- Цемент, традиционное вяжущее вещество, присутствующее во всех бетонах. Для арболита важна максимальная прочность, поэтому при его производстве используют только качественный цемент — М400 либо М500.

- Минерализаторы. Их задача — нейтрализация сахара в древесине, улучшение схватывания органики с раствором, придание бетону прочности. В этой роли выступают сульфат алюминия, жидкое стекло, хлорид кальция.

Измельченную щепу вымачивают, обрабатывают химическими веществами. Другой, более экологичный способ — сушка на воздухе в течение 4-6 месяцев. Такой большой срок позволяет избавиться от сахара без применения добавок. Затем готовят смесь из органики и цемента, ее заливают в формы. Блоки с раствором уплотняют на вибропрессовочных установках, потом сушат на воздухе.

Из арболита изготавливают блока, панели, плиты. Изделия отличаются плотностью, разным содержанием щепы. Продукция делится на конструкционную, идущую на строительство стен, и теплоизоляционную, ее используют для утепления конструкций внутри здания. Показатель плотности выражается цифрами (5-50). Блоки бывают узкими, широкими, средними и соединительными.